引言

細長桿零件通常是指長度與直徑之比大于或等于25

的零件[1]

。車削細長桿零件一直是一個難題,再加上如

果是TC11這種難加工材料,更加劇了問題的嚴重性。

但TC11(Ti-6Al-3.5Mo-1.8Zr)屬于一種馬氏體強化

型α+β型兩相鈦合金。可以在400~500℃下長期使用,

具有非常強的工藝塑性、組織穩定、抗蠕變能力和抗高

溫變形能力,抗拉強度可以達到1030MPa,多為航空航

天零件材料的良好選擇[2-4]

。與普通零件相比,TC11鈦合金細長桿切削性能差,主要表現為鈦合金材料切削變

形系數小,切削中刀具和材料局部之間會產生高溫、高

壓、冷作硬化嚴重、切削力大,這些情況加劇烈了刀具

磨損,再加上細長桿剛度較差、受熱變形較大嚴重影響

了加工精度和表面質量[5-6]

。

喻紅中[7]

在折析細長桿件車削加工方法中,充分分

析了零件的結構、工藝特點以及零件產生的缺陷原因,

采用合理的工藝路徑,探索出細長軸的加工方法。宋宏

明[8]

在細長桿的車削加工技術淺析中,歸納了車削常見

缺陷及其原因,并在切削加工方面提出了改進措施。梁

滿營等[9]

在細長軸切削加工工藝方案研究中,一邊用三

爪卡盤,一邊用彈性頂尖的裝夾方式,直線插補和圓弧

插補相結合的加工方法來加工細長軸。以上的研究方法

都適用加工比較容易切削的材料和小型零件,但實際生

產中,往往會碰到大型、甚至中間有孔的難加工材料零

件,比如鉆桿之類的就不太適應了。

針對以上問題,本文對TC11鈦合金細長桿零件在實際生產中,對加工工藝、裝夾方式、受力情況以及刀

具選擇等方面,作出了合理的分析,并通過試驗驗證得

出,該種工工藝可以達到預期的加工效果。

1、細長桿在加工過程中工藝性分析

細長桿在車削過程中的熱擴散性能比較差,在車削

過程中,會在切削熱的作用下刀具發生黏結磨損,從而

影響工件的表面粗糙度和加工精度[10]

。并且鈦合金TC11材料由兩相組織組成,在切削過程中由于硬度比較大,

因此在加工中需要比較大的切削力。

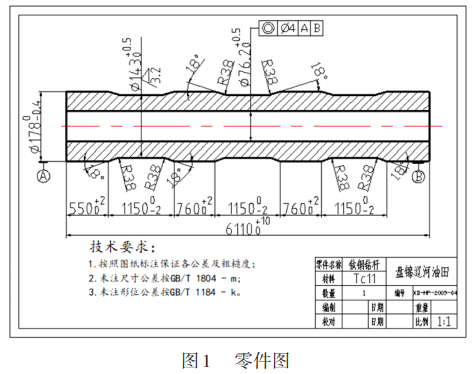

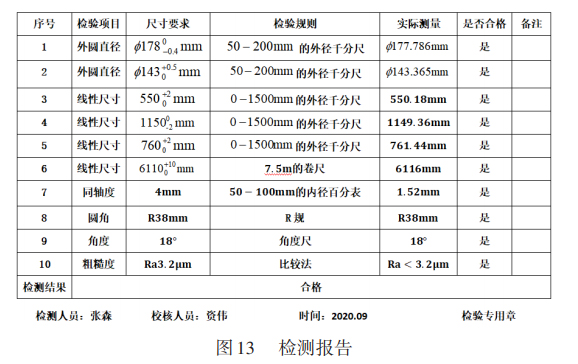

以圖1所示的零件為例,只對細長桿外圓車削部分

進行進行工藝性分析,內外螺紋以及鍵槽部分不做分析處理。

1.1加工難點

1.1.1加工的尺寸公差要求

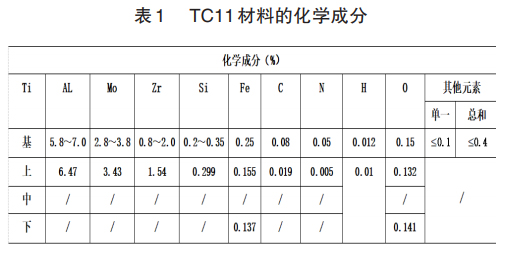

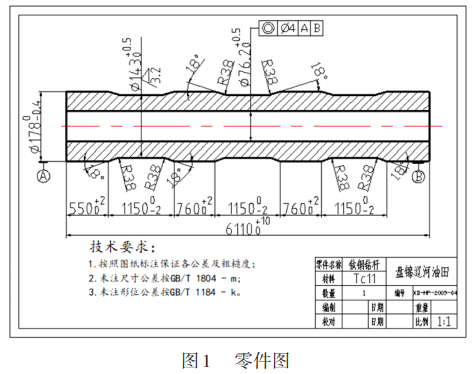

TC11材料的化學成分如表1所示。TC11具有難加

工性。同軸度要求為0.03mm,外徑為?1780

-0.4mm和

?143+0.5

0mm,長度為550+2

0mm、11500

-2mm、760+2

0mm、

6110+10

0mm,粗糙度為Ra3.2μm,與18°的錐度,R38mm

的圓角。

1.1.2細長桿加工特性

細長桿廣泛應用于生活中,主要起到傳遞扭矩、輸

出動力源和承擔載荷的作用。但細長桿在加工過程中受

到切削力和切削熱的作用,容易造成桿的彎曲,出現直

線度、同軸度、徑向圓跳動和尺寸精度等不合格的現象,

廢品率很高。

1.2加工過程工藝路線的分析

TC11鈦合金細長桿車削的目的:從實現基準轉換的

角度,來保證零件的同軸度與尺寸。因此可以通過打表

的方式,將孔的軸線放置與車床導軌平行。再用超聲波測

厚儀測量出壁厚,利用粗車將原來孔的軸線基準轉化到圓

柱的表面上,用半精車修正外圓。最后在經過精車與拋

光的方式,達到尺寸和粗糙度的要求。外圓加工過程中,

將背吃刀量按照幾乎均勻等分的方式進行粗車與精車加

工,來保證最后的加工精度以及削弱刀具的磨損。加工

R38mm的倒角與18°的錐角時,利用四方刀架旋轉成固

定的18°并且采用特制的R38mm的外圓車刀進行加工。

1.3裝夾方式的選擇

(1)雙頂尖法裝夾法。采用雙頂尖裝夾,工件定位

準確,同軸度容易得到保證。但是細長桿的剛度差,兩端

都用頂尖,細長桿容易在刀具切削力的作用下產生彎曲。

(2)一端夾緊另外一端頂尖的裝夾法。如果頂的太

緊,孔的內部容易在端口變形,并且還會導致細長桿往

外彎曲的可能,并且三爪卡盤和頂尖的同軸度也不能保

證。細長桿在受熱以后,會產生膨脹,從而加劇了細長

桿的彎曲,而這種裝夾方式可以改善,即三爪卡盤夾緊

端采用開口的鋼絲圈減小夾緊的接觸長度,頂端采用彈

性頂端來緩解彎曲變形。

(3)三爪卡盤和中心架。采用一端加緊,一端用中

心架支撐,支撐架合理的擺放位置,能夠極大的減小切

削過程中的振動,減小了徑向切削力。

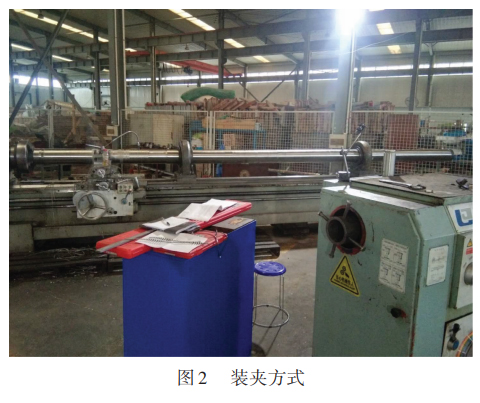

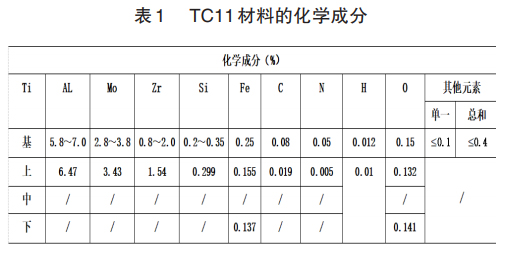

由于6m長的細長桿和車床的長度大致一樣長,有

一端無法采用頂尖。這里的裝夾方式采用的為一端三爪

卡盤夾緊,中間用兩個中心架支撐。為了方便裝夾,這

個零件自帶100mm的工藝夾頭,待零件加工完成之后可

進行切除,裝夾方式如圖2所示。對圖中裝夾方式中的

零件進行受力分析,由于中心架是限制零件的軸向移動,

并且底盤與軌道進行固定,可視為固定鉸支座,得到了

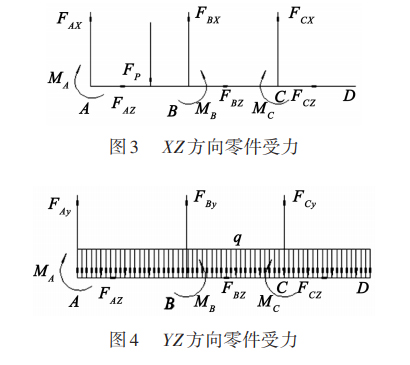

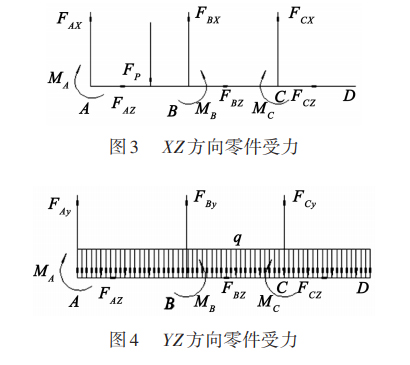

零件XZ和YZ兩個平面方向的受力分析圖,如圖3~4所示。其中MA為主軸箱傳來的扭矩,q為均布載荷重力,

A點為三爪卡盤,B、C兩個點為中心架輔助,D點為裝

夾的自由端,FP為刀具的徑向分力。

1.4刀具選擇

為了減小細長桿切削中產生的彎曲變形,就要求在

車削過程中產生的切削力越小越好,為了減小刀具損壞,

使刀具和鈦合金材料不發生親和,刀具材料選為不含鈦

元素的硬質合金。而在刀具的選擇中,刀具的角度會直

接影響細長桿的質量和斷屑的難易程度[11]

。

(1)前角(γ0)。前角的大小影響切削力、切削產生

的振動以及零件表面的加工質量。使用較大的前角會降

低切削力,減小加工過程中的振動,提高零件表面質量,

但是過大的前角會讓刀頭和刀尖的強度降低,容易破壞

刀具。其次,TC11鈦合金屬于難加工材料,難以斷屑,

因此車刀的前刀面應有斷屑槽,附加負倒棱。

(2)主偏角(Kr

)。主偏角是主要影響刀具徑向力的

因素,較大的主偏角會降低刀具的徑向力,減小細長桿

的變形,不容易振動。并且小的刀尖圓弧半徑也會減小

徑向分力。

(3)刃傾角(λs

)。刃傾角影響鐵屑的流向,正的刃

傾角,鐵屑流向待加工表面;負的刃傾角,鐵屑會流向

已加工表面。車削細長桿,應取正的刃傾角,并且較大

的刃傾角,會增加實際的工作前角。

(4)后角越大,刀具越鋒利,可降低工件與刀具的

摩擦,提高工件表面的粗糙度,但是較大的后角同樣會

使得刀具的強度降低,后角的大小一般為α0=α01=4°

~60°。鈦合金屬于強度較高的材料,應選擇較小的后角。

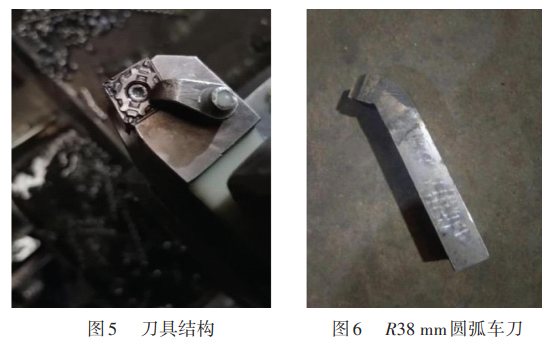

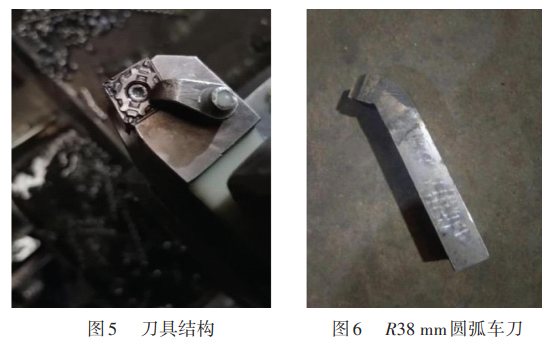

本次試驗采用機夾刀具,采用機夾式結構如圖6所

示,方便更換磨損的刀片。為了加工出R38mm的圓角,

采用了特制的一體化刀具如圖7所示。加工鈦合金材料刀片材料為YG8[12]

,刀片型號為CCMT120404-SF刀

尖角為80°,后角為7°,R=0.4mm的刀尖半徑,HQ型斷屑槽。

1.5合理的切削用量選用

切削用量是切削運動過程中的切削參數選擇,其中包括切削速度、進給量、背吃刀量。切削量選取的原則

為:在能保證的尺寸精度的情況下,盡可能提高生產效

率和降低成本。

(1)背吃刀量(ap

)。在刀具和機床確定前提下,切

削深度增加,車削過程中的切削力會增大,并且過多的切削深度會產生大量的熱,容易引起切削變形。因而,

在圖1的零件加工過程中盡可能減少背吃刀量,將粗加

工時進刀的背吃刀量設為3mm、半精加工時為2mm、

精加工時設為0.5mm。

(2)進給量(f)。切屑厚度與進給量成正比,過大

的進給量會增加切屑的厚度,增加切削力。精加工階段,

進給量主要與表面的粗糙度有關。粗車用大的進給量

0.15~0.20mm/r,精車用小的進給量0.08~0.10mm/r。

(3)切削速度(υ)。普通車床的切削速度不會很

大,不容易產生積屑瘤,對刀具的磨損度有利。對于細長桿來說,過高的切削速度,會增加離心力,加劇切削

的振動。因此,車削中應該選擇較低的切削速度

60~150r/min。

1.6切削液的選擇

切削液在車削過程中起到潤滑、防繡、降低刀具后刀面與工件的摩擦、減少切削熱的產生。故這里選用的

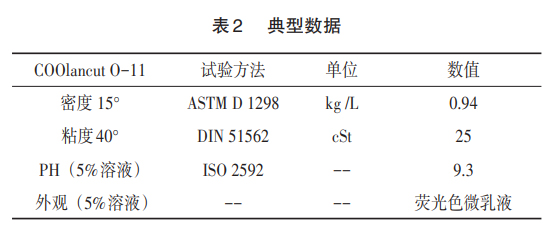

切削液為COOlancutO-11加水稀釋而成,COOlancutO-

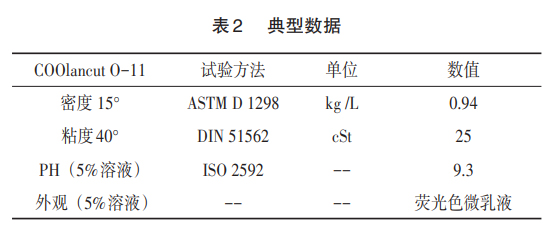

11的典型數據如表2所示。

2、試驗驗證

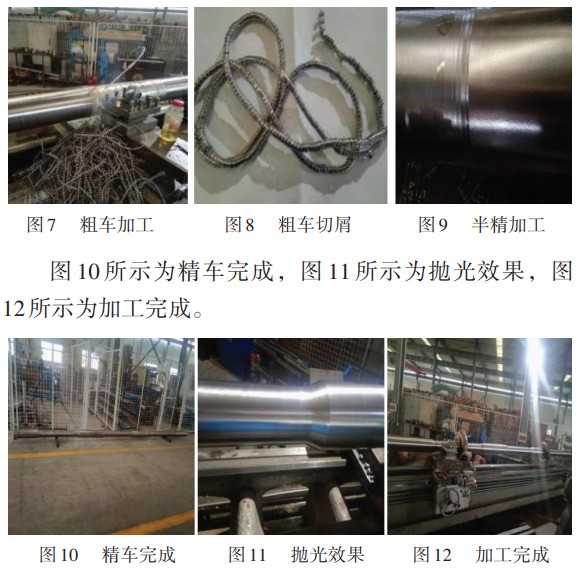

最后確定該零件的加工工藝方案為:粗車-半精車精車-拋光。整個切削過程都采用切削液,帶走切削熱和潤滑已加工表面。粗車的切削參數為v=60r/min,f=

0.1mm/r,ap=3mm;半精車v=80r/min,f=0.2mm/r,ap=

2mm;半精車v=80r/min,f=0.2mm/r,ap=0.5mm。

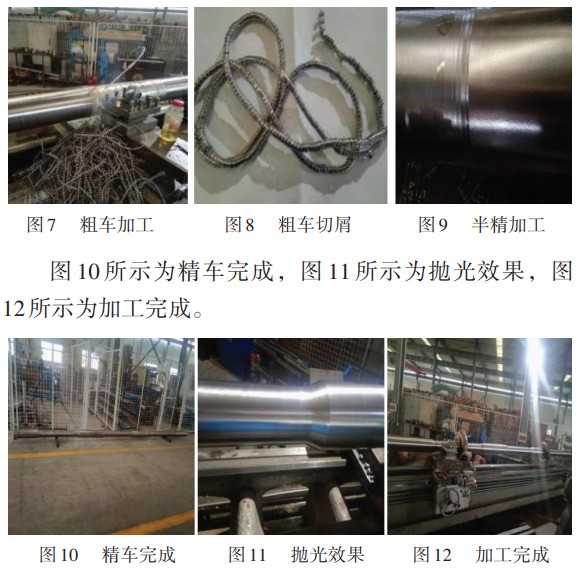

圖7所示為粗車加工,圖8所示為粗車切屑,圖9所

示為半精加工。

圖10所示為精車完成,圖11所示為拋光效果,圖

12所示為加工完成。

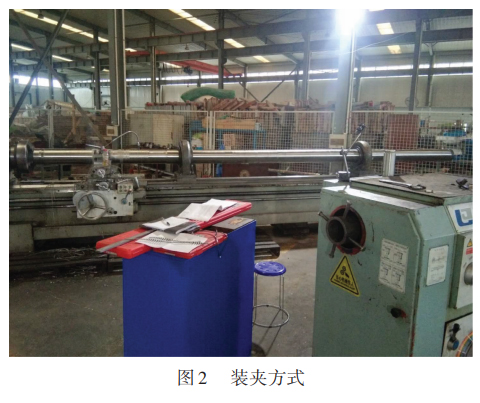

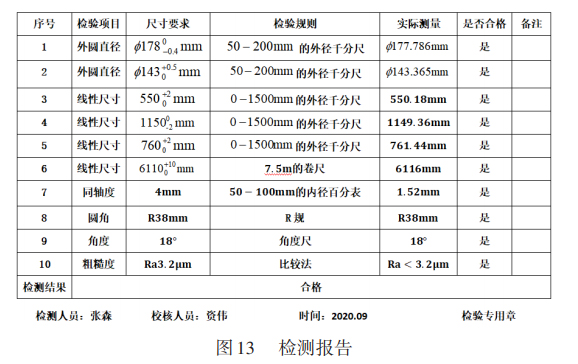

將最終加工出來的零件通過測量,檢驗產品是否合

格。同軸度采用的量具為內徑百分表,粗糙度采用對比

的方法,長度方向的尺寸用游標卡尺,外徑用外徑千分

尺以及角度尺。測量報告如圖13所示。通過上述檢測報

告以及實際加工情況可以看出,該細長桿加工工藝方案

可行。

3、結束語

本文在TC11鈦合金細長桿加工過程中,采用一端用三爪卡盤夾緊,另外一端用兩個中心架固定的裝夾方

式。這種裝夾方式,普遍適用于大型零件的加工,減小

了細長桿零件加工過程中的變形,保證了零件的同軸度,

實現了軸的基準向圓柱外表面轉化的目的。

整個試驗中,通過選取COOlancutO-11型號的切

削液、YG8材料的刀片,解決了TC11這類難加工材料

的切削性能差的問題。機夾式結構車刀,刀片更換方便,

避免了細長桿在長時間加工過程中需要反復修磨刀刃,

很大程度上提高了加工效率;特制的R38mm車刀,解

決了普通車床中加工圓角難題。采用合理的加工工藝與

粗精車切削用量,能夠使零件的外形尺寸精度和表面粗

糙度達到要求。

參考文獻:

[1]李新鑫.利用普通車床加工細長桿零件的工藝改進探討[J].南

方農機,2017,48(20):59.

[2]張雪敏,張偉,李海鋒.TC11鈦合金大規格環材的組織與性能

研究[J].鍛造與沖壓,2019(19):58-61.

[3]何波,邢盟,孫長青,等.熱處理對激光沉積TC4/TC11組織和性

能的影響[J].稀有金屬材料與工程,2019,48(6):1929-1935.

[4]鐘斌,馬少俊,張仕朝,等.TC11鈦合金批產檢驗強度數據分析

及設計許用值計算[C]//北京:北京力學會,2019.

[5]肖海南.難加工材料細長桿的車削工藝[J].軌道交通裝備與技

術,2019(1):47-49.

[6]周大勇,周玲,武春燕.普通車床加工細長桿零件的工藝改進

[J].設備管理與維修,2019(19):111-112.

[7]喻紅中.探析細長桿件車削加工方法[J].時代農機,2019,46(7):

25-27.

[8]宋宏明.細長桿的車削加工技術淺析[J].時代農機,2018,45(3):

47.

[9]梁滿營,吳鑫鑫,葛新鋒.細長軸切削加工工藝方案研究[J].機

電工程技術,2020,49(9):55-57.

[10]郭珊,董夏耘,費韋婷,等.細長軸車削工藝研究[J].湖北農機

化,2019(17):131.

[11]孫浩.細長軸加工工藝研究[J].內燃機與配件,2020(9):119-

120.

[12]王彩霞,張軍妮.一種鈦合金細長軸零件的加工工藝研究[J].

機床與液壓,2011,39(10):36-38.

第一作者簡介:祝升亮 (1995-),男,陜西商洛人,碩士研究生,研究領域為深孔加工技術。

相關鏈接