1、技術標準

1.1 鈦管的設計技術條件與標準

1.1.1 設計技術條件

1.1.1.1 管材及配件材質IN17850 3.7025,3.7035,3.7055.其化學成分如下表:序號材料號牌號化學成分DINl7850 (級別) Ti C Fe N O H

1 3.7025 余量≤0.08 ≤0.20 ≤0.05 0.03~0.12 ≤0.013

2 3.7035 Ⅱ余量≤0.08 ≤0.25 ≤0.05 0.07~0.18 ≤0.013

3 3.7055 Ⅲ余量≤0.10 ≤0.30 ≤0.05 0.15~0.25 ≤0.013

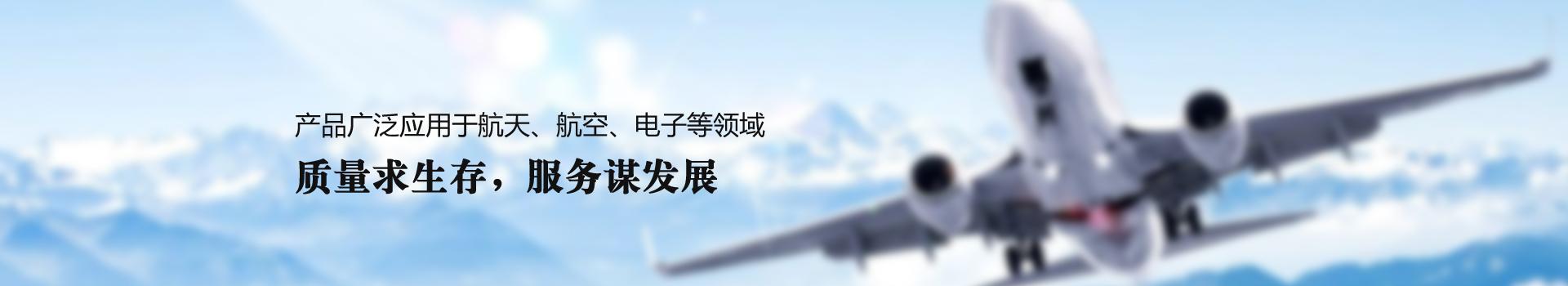

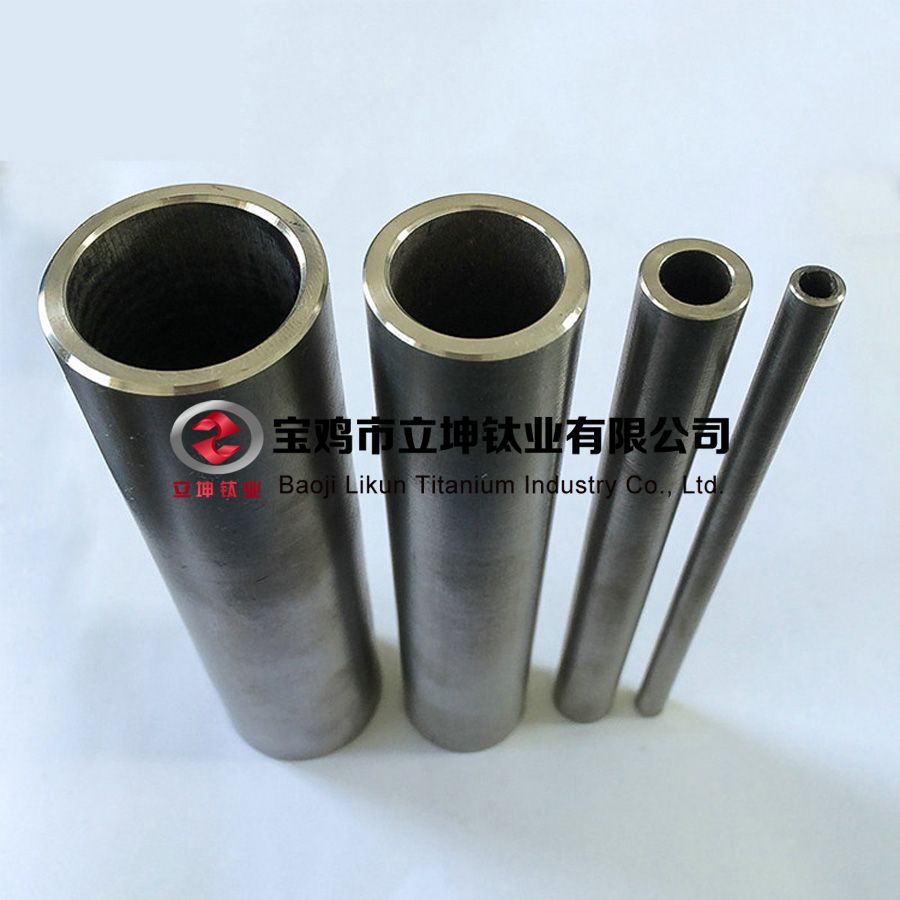

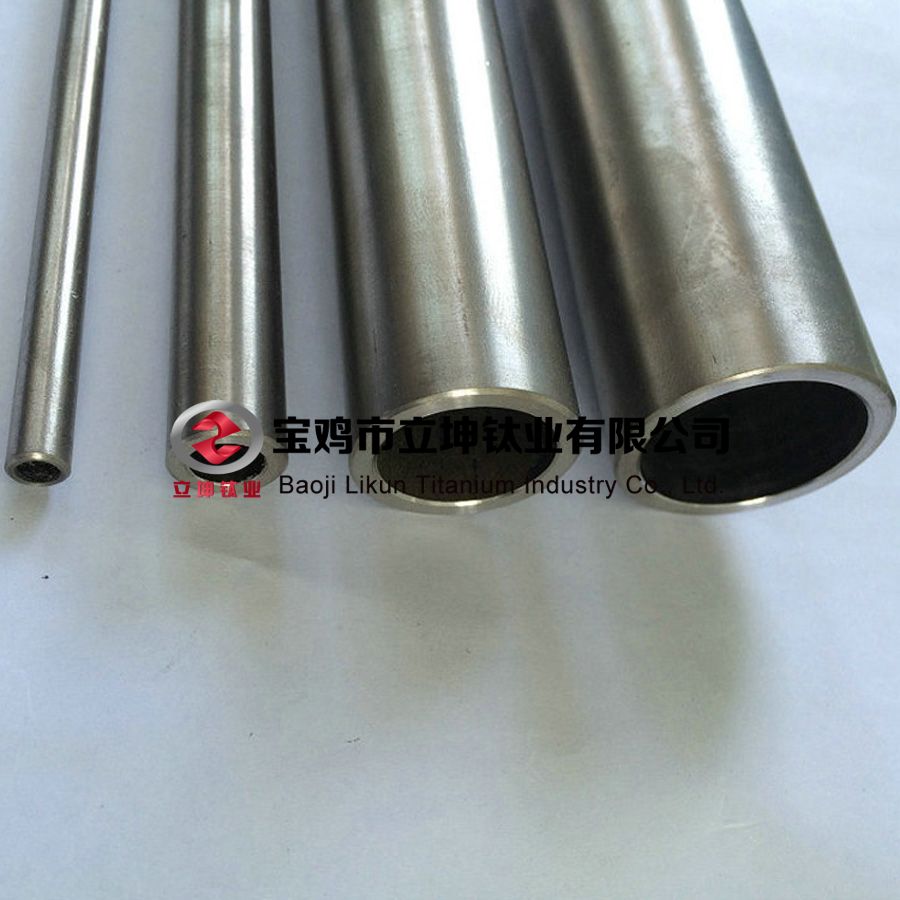

1.1.1.2 管材規格:φ508×4.5,φ408×14,φ26.9×l.5,φ21.3×2.6。

1.1.1.3 鈦管工作條件;溫度224℃,壓力2.5MPa,介質醋酸,溴化物。

1.1.1.4 管道質量要求:焊接接頭系數1,焊縫射線檢驗100%,水壓試驗力3.75MPa,氣密性試驗壓力0.625MPa

1.1.2 技術標準

1.1.2.1 管道工程鈦材焊接規范LON1015E

1.1.2.2 鈦管施工技術條件伍德公司標準

1.1.2.3 鈦管施工及驗收規范SHJ502-86

1.2 焊接特點

鈦管焊接是利用惰性氣體對焊接區進行有效保護的TiG焊接工藝。由于鈦材具有特殊的物理化學特性,因而其焊接工藝與其它金屬存在較大差異。焊接時必須保證:(1)焊接區金屬在250℃以上不受活性氣體N,0、H

及有害雜質元素C,Fe,Mn等的污染。(2)不能形成粗晶組織。(3)不能產生較大的焊接殘余應力和殘余變形。所以,焊接過程須按合

理的工藝,嚴格按工序質量管理標準,實行全過程的質量控制。使人、機、料、法各因素均

處于良好的受控狀態,從而在合理的工期內,保證鈦管的焊接質量。

2、材料、設備及工具要求

2.1 鈦管及配件;應具有制造廠的出廠合格證和質量證明書。經復驗其規格、化學成分、力學性能及供貨狀態均應符合DIN17850標準的要求。

2.2 焊接材料

2.2.1 焊絲:焊絲牌號為ERTi-2。選擇焊絲應符合:(1)焊絲的化學成分和力學性能應與母材相當;(2)若焊件要求有較高的塑性時,應采用純度比母材高的焊絲。

2.2.2 焊絲在使用前要進行材質復驗,檢查出廠合格證和質量證明書;焊絲表面應清潔,無氧化色、無裂紋、起皮、斑疤和夾渣等缺陷。焊絲的化學成分應符合AWS A5.16一70的有關規定。

2.2.3 氬氣:工業一級 純 氬,純度不得低于99.98%,含水量小于50Mg/L氬氣在使用前先檢查瓶體上的出廠合格證,以驗證氫氣的純度指標,然后檢查瓶閥有無漏氣或失靈現象。

2.2.4 鎢極:選用φ2.0~φ3.0 mm鈰鎢極,其化學成分應符合如下要求:

成份%

牌號W CeO Fe2O3+Al2O3 SiO2 Mo CuO

Wce-20 余量2.0 ≤0.02 ≤0.06 ≤0.01 ≤0.01

2.3 焊接設備

2.3.1 焊機:采用直流TiG焊機。焊機應保證優良的工作特性和調節特性,

同時配備有完好的電流表和電壓表。

2.3.2 焊炬:采用QS一75°/500型水冷式TiG焊焊炬。焊炬應具有結構簡單,輕巧耐用,槍體嚴密,絕緣良好,氣流穩定,夾鎢捧牢固,適合于各種位置焊接的特點。

2.3.3 氬氣輸送管;采用半硬質塑料管,不宜用橡膠軟管和其它吸濕材料。使用時應專用,不得與輸送其它氣體的管相互串用。氬氣管不宜過長,以免壓力降過大引起氣流不穩,一般不超過30m。

2.3.4 焊接夾具:用奧氏體不銹鋼或銅制管卡蘭、鎖緊螺栓等組對鈦管及配件。應確保對鈦管及配件有一定的夾緊力,以保證軸線一致,間隙均勻合適。

2.3.5 輔助設備及工具:氬氣保護罩,磨光機,專用銼刀,不銹鋼絲刷等。

3、焊接工藝

3.1 管道預制階段

3.1.1 管道切割與坡口加工;管材切割與坡口加工應在專門的作業場所內采用機械加工方法進行。加工時要用非污染介質潔凈水進行冷卻,以防氧化。加工工具應專用,并保持清潔,以防鐵質污染。加工好的管口應保證表面平整,無 裂 紋、重皮等缺陷。切口平面最大傾斜度偏差不超過管徑的1%。

3.1.2 表面清理:用奧氏體不銹鋼制的鋼絲刷清除鈦管所有焊接表面及坡口附近100mm內 的 銹 皮、油漆 、臟 物、灰 塵 和 能 與 鈦 材 起 反 應 的 雜 物 。用砂 輪 修 整 加 工 面 , 清 除 飛 邊 、 毛 刺 、 凸凹等缺陷。

3.1.3 組對:將 鈦 管、配 件 對 準、夾 好, 軸 線 不 得 偏 移 ,間 隙 均 勻 一 致 ,并 應 防 止 鈦 管 在 裝配中被損傷和污染。避免強制組對。定位焊采用和正式焊接相同的焊接工藝。

3.1.4 脫脂處理:用賽璐珞海棉沾無硫乙醇或無硫丙酮對所有焊接表面坡口附近50mm內全部做脫脂處理,處理后的表面應無任何殘留物。

3.1.5 焊接:應在有關標準規定的條件下進行。

3.1.5.1 焊接工藝評定

在鈦管正式施焊前,用φ252×14 TA2管進行焊接性試驗,在此基礎上進行φ36×4,φ252×14垂直固定及水平固定位置的四項焊接工藝評定。焊接工藝評定宜在焊接試驗室進行。試驗前擬定了與工程施工實際相同的焊接方案,評定原則、要求、方法均按ASME IX執行。評定合格的工藝參數如下:

a、坡口條件

管壁厚(mm) 坡口形式坡口角度對口間隙(mm) 鈍邊(mm) 清理范圍(mm) ≤2 V 50° 0~0.8 0~0.8 每側50~100 <2 V 60° 0.5~2 1~1.5 每側50~100

b電源種類和特性直流正接

c焊接規范壁厚mm ≤2 3~4 4~7 6~7 >7 焊接層數 1 1~2 2~

3 3~4 4~5 鎢極直徑mm 2.0 2.0 2.0 3.0 3.0 焊絲直徑mm 2.0 3.0 3.0 3.0 3.0 焊槍直徑mm 10~12 16~20 16~20 16~20 16~

20 電壓V 10~12 12~14 12~14 12~14 12~14 電流A 40~70 80~

110 110~140 120~180 120~180 焊速cm/min 7.5~10 10~15 10~15 10~15 10~15 層間溫度℃ <200 <200 <200 <200 <200 線能量

KJ/cm 2.4~6.7 3.9~9.3 5.3~11.8 5.8~15.1 5.8~15.1 噴咀氬氣l/min 8

~12 12~15 15~20 15~20 15~20 保護罩氬氣l/min 16~25 2530 35~

45 35~45 35~45 管內氬氣l/min 6~10 8~15 10~20 10~20 10~

20 氬氣保護時間S 30~60 >60 >60 >60 >60 保護區氬氣充裝系數

21.8 21.8 21.8 21.8 21.8

3.1.5.2 焊工資格

根據焊接工藝評定所提供的工藝參數,在專家的指導下組織焊工進行學習,并請有經驗的焊工師傅作示范,對將參與焊接的焊工進行操作技能培訓和考試。結果參加培訓的五名焊工全部通過DIN8560規定的考試,并參加鈦管的焊接工作。

3.1.5.3 焊材焊絲為德方提供的ERTi-2,規格經工藝評定后確定為φ2.0、

φ3.0。焊絲在使用前應按坡口的清理方法進行表面清理及脫脂處理,施焊時焊絲的端部應除去10~20mm長。

3.1.5.4 焊接環境

鈦管施工需在預制廠房內進行,在現場焊接固定口時,應根據需要搭設防雨、防風棚,保證焊接環境符合工藝要求。若出現下列條件之一時,不準進行焊接。

3.1.5.5 層間清理與保護

對多層焊道,在下一層施焊前,首先檢查表面氧化程度,如有異常情況,應立即進行表面處理或返修處理,處理時必須用專用的奧氏體不銹鋼制鋼絲刷和砂輪。

3.1.5.6 焊縫表面酸洗鈍化處理鈦材焊接后,經表面色澤檢查合格后須對焊縫和熱影響區進行酸洗鈍化處理。酸洗后必須立即用水徹底沖洗.以除去殘留在焊件上的酸液。整個酸洗過程的溫度應控制在40℃以下。

酸洗鈍化液按下列比例 配方;

3.1.6 焊接檢驗所有焊縫均應進行外觀檢查,X射線照相檢查,著色檢驗和壓力試驗等項檢驗,均應合格。

相關鏈接