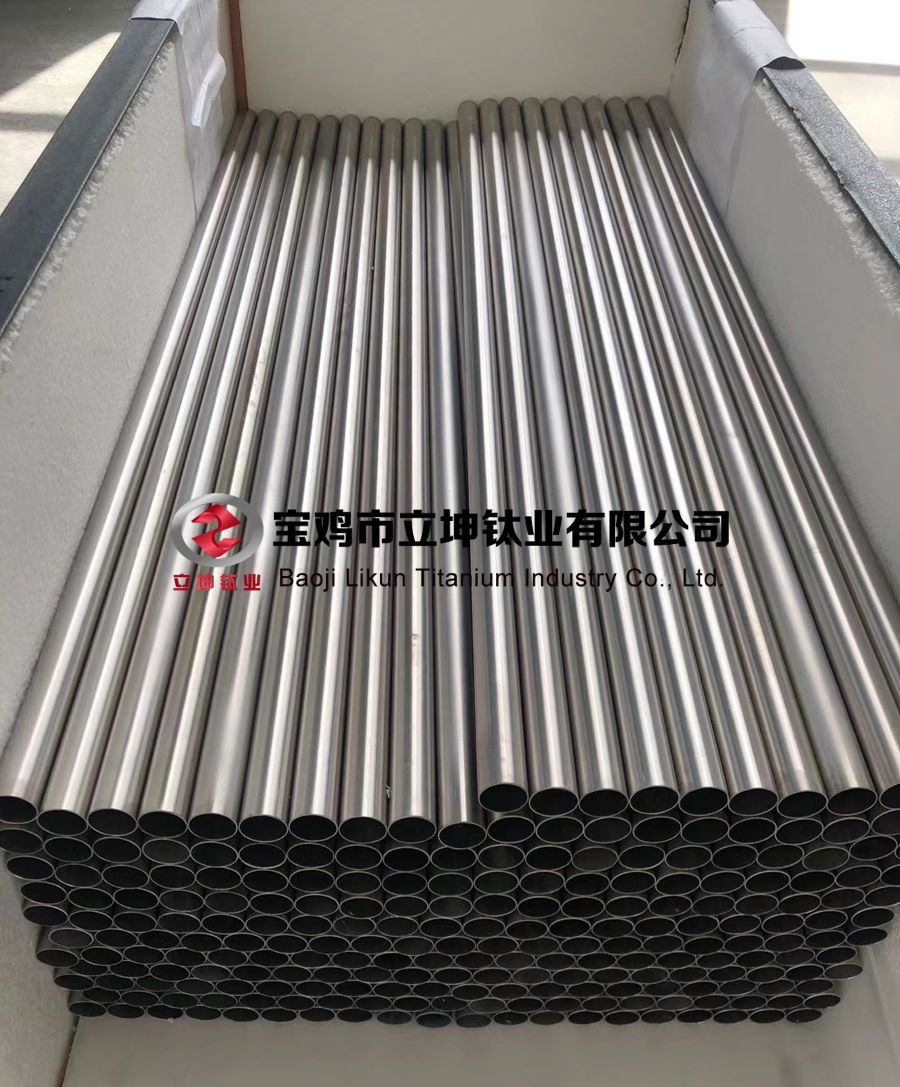

工業(yè)純鈦是指含有少量 Fe、C、O、N、H 等雜質(zhì),鈦含量不低于 98.5%(質(zhì)量分?jǐn)?shù))的致密金屬鈦。工業(yè)純鈦強(qiáng)度在 280~720 MPa 之間,具有良好的塑性、韌性,并且工藝性能優(yōu)異,有較好的耐腐蝕能力;工業(yè)純鈦常被制成制造非承力件,長(zhǎng)期工作溫度可以達(dá)到 300℃以上。工業(yè)純鈦以其優(yōu)異的綜合性能應(yīng)用于各個(gè)領(lǐng)域,包括航天航空、船舶、化工、醫(yī)療器械等。

根據(jù)工業(yè)純鈦中的雜質(zhì)含量和純度,可以將其分為四個(gè)等級(jí)(TA0~TA3),這四種等級(jí)的工業(yè)純鈦間的間隙雜質(zhì)元素是逐漸增加的,故其機(jī)械強(qiáng)度和硬度也隨之逐級(jí)增加,但塑性、韌性相應(yīng)下降。工業(yè)純鈦中應(yīng)用最廣的要數(shù)TA2工業(yè)二級(jí)純鈦,這是因?yàn)楹?TA0、TA1 相比,TA2具有更高的強(qiáng)度和耐磨性;與TA3 相比,TA2鈦合金具有更好的工藝性能。

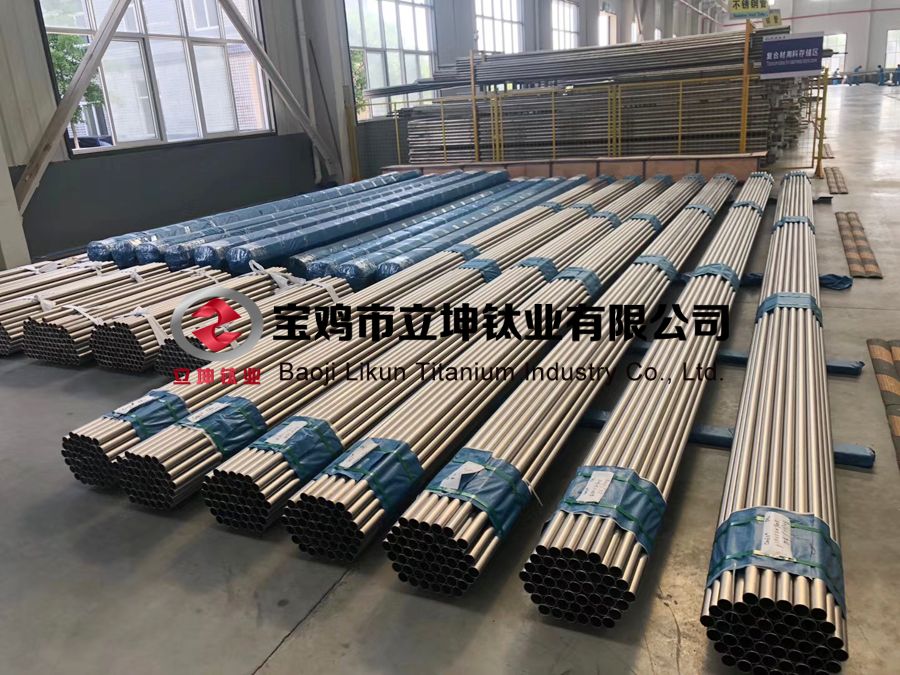

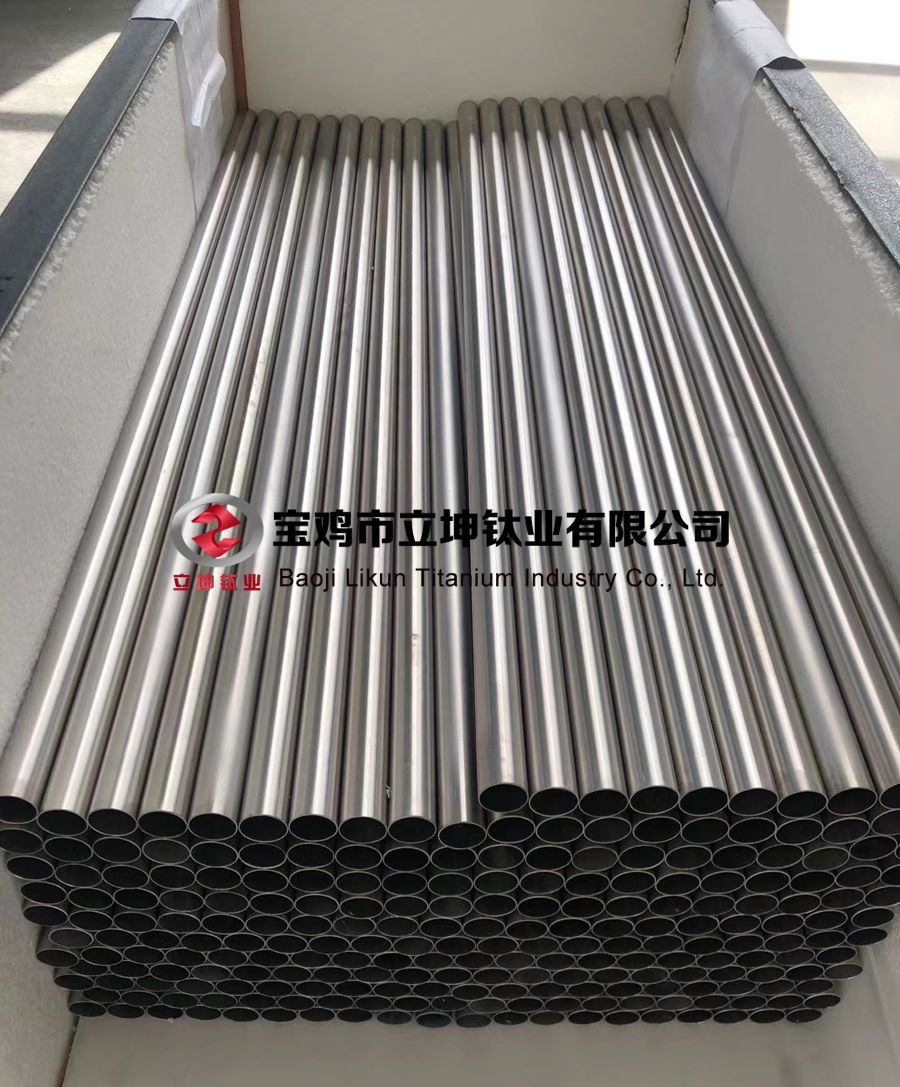

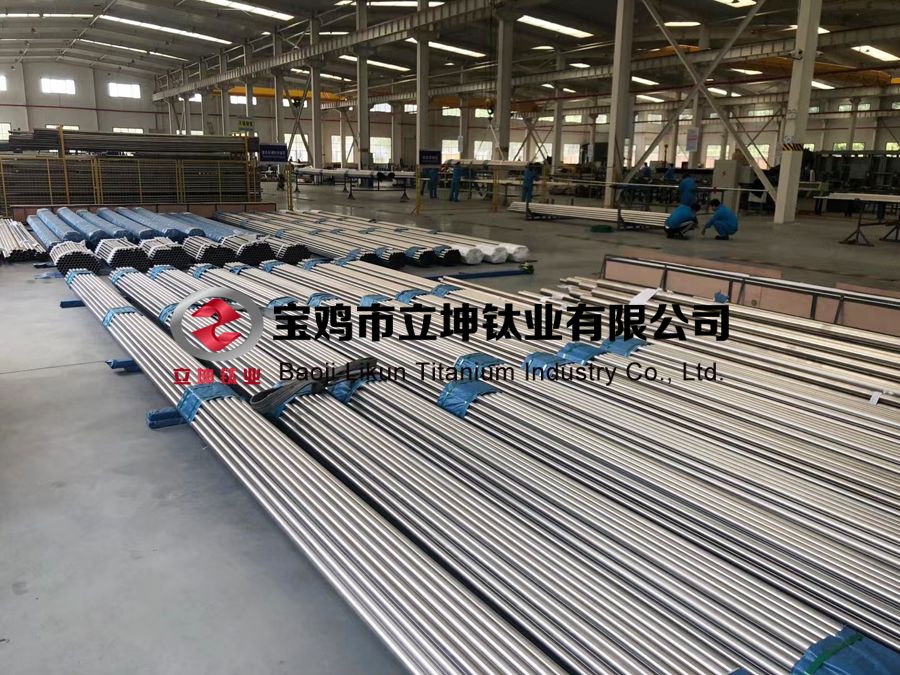

以下有關(guān)純鈦,以TA2鈦管材作為焊接試驗(yàn)的基本材料。

TA2 焊接中的常見(jiàn)問(wèn)題

由于鈦在高溫下化學(xué)性質(zhì)非常活潑,所以鈦是一種較難焊接的金屬。常見(jiàn)的焊接問(wèn)題包括焊縫及周?chē)鷧^(qū)域晶粒粗大、焊接接頭脆化、裂紋、氣孔、雜質(zhì)元素的污染等。

1)焊縫金屬晶粒尺寸粗大

鈦合金具有熔點(diǎn)高、導(dǎo)熱性能差等特點(diǎn),這樣的物理性能決定了在 TA2 焊接過(guò)程中容易出現(xiàn)焊縫、熱影響區(qū)的組織粗大現(xiàn)象,引起塑性、韌性降低。因此在制定焊接工藝時(shí),必須考慮焊接熱輸入對(duì)晶粒大小的影響,要嚴(yán)格控制熱輸入,從選擇合適的焊接電流、焊接電壓、焊接速度的角度來(lái)研究控制晶粒尺寸的措施。

2)焊接接頭脆化

鈦及鈦合金在焊接過(guò)程中極易受氣體等雜質(zhì)污染而脆化。在常溫下鈦及鈦合金比較穩(wěn)定,能與氧發(fā)生反應(yīng)在表面生成致密的氧化膜,該氧化膜的產(chǎn)生使得鈦及鈦合金具有良好的耐腐蝕性。然而,隨著溫度的升高,鈦及鈦合金吸收氧、氮及氫元素的能力明顯增加,鈦從 250℃開(kāi)始吸收氫,從 400℃開(kāi)始吸收氧,從 600℃ 開(kāi)始吸收氮。氫是影響鈦性能的有害元素之一,它會(huì)導(dǎo)致鈦的塑性與韌性降低,發(fā)生氫脆。在冷卻時(shí),氫來(lái)不及時(shí)溢出會(huì)產(chǎn)生氣孔,故一般要求鈦材中氫含量小于 0.01%~0.15%。鈦和氧有很強(qiáng)的親和力,在較低溫度時(shí),氧進(jìn)入鈦表面晶格生產(chǎn)了致密的氧化膜,極大提高了鈦的耐腐蝕能力;當(dāng)溫度升高時(shí)鈦的氧化膜會(huì)變成多孔狀,氧會(huì)通過(guò)小孔進(jìn)入鈦內(nèi)部,生成間隙固溶體,在鈦內(nèi)部形成硬化層,降低鈦的塑性。鈦在 600℃以上會(huì)與氮作用,使焊接接頭的塑性韌性下降,引起氣孔和裂紋。因此,焊接時(shí)需對(duì)熔池、焊縫及溫度超過(guò) 200℃的熱影響區(qū)妥善保護(hù)。

3)焊接裂紋

由于鈦及鈦合金中 S、P 等雜質(zhì)很少,不容易形成晶界上的低熔點(diǎn)共晶,結(jié)界溫度區(qū)間窄,焊接凝固收縮量小,所以出現(xiàn)熱裂紋的可能性比較小。但是若母材和焊絲雜質(zhì)含量超標(biāo),則有可能出現(xiàn)焊接熱裂紋,因此在選擇母材、焊絲時(shí)要嚴(yán)格控制雜質(zhì)含量,并且在焊前要對(duì)母材、焊絲進(jìn)行清理,嚴(yán)防雜質(zhì)元素進(jìn)入。

冷裂紋是焊接 TA2 鈦管時(shí)的主要問(wèn)題之一。在焊接過(guò)程中,如果沒(méi)有受到良好的保護(hù),鈦及鈦合金就容易受到氧、氫、氮等雜質(zhì)的污染而脆化,在焊接應(yīng)力的作用下出現(xiàn)冷裂紋。氫是形成冷裂紋的主要原因。氫在擴(kuò)散過(guò)程中,會(huì)從固溶體中析出 TiH;析出 Ti H 的過(guò)程將會(huì)出現(xiàn)較大的體積變化和較大內(nèi)應(yīng)力。為了避免冷裂紋的出現(xiàn)就要重點(diǎn)防治氫的危害。

在制定焊接工藝時(shí),可以通過(guò)控制氫、氮等雜質(zhì)元素的方法來(lái)減少裂紋。

4)氣孔

氣孔是TA2鈦管焊接時(shí)最常見(jiàn)的缺陷。氣孔帶來(lái)的主要影響是降低焊接接頭的疲勞強(qiáng)度,氣孔的存在將會(huì)使得疲勞強(qiáng)度降低一半以上。

鈦管焊接接頭中的氣孔按來(lái)源可以分為冶金反應(yīng)生成的氣孔,外部空氣傾入形成的氣孔,油污、水分分解產(chǎn)生的氣孔。其中,因?yàn)楹盖扒謇聿坏轿欢街阝伖堋⒑附z表面上的油污是造成氣孔的主要原因。在加工焊絲殘留的潤(rùn)滑劑,打磨破口時(shí)殘留的磨粒,焊接坡口附近殘余的水分都可能造成氣孔產(chǎn)生。另外,氫也是引起氣孔的一個(gè)因素,氫主要來(lái)源于焊絲中的氫含量超標(biāo)以及坡口和空氣中的水分。選擇含氫量低的焊絲,采取合適的方法避免水分和空氣的污染,能有效避免由氫導(dǎo)致的氣孔。值得注意的是,不同的焊接方法,不同焊接工藝參數(shù)也會(huì)對(duì)氣孔的多少產(chǎn)生影響。通常情況下,鎢極氬弧焊產(chǎn)生的氣孔比電子束焊少。焊接工藝對(duì)氣孔的影響也很顯著,焊接參數(shù)、固定焊技術(shù)、根部間隙、保護(hù)氣體的純度、焊縫的冷卻速度等均會(huì)影響氣孔的產(chǎn)生。

5)雜質(zhì)污染

在焊接鈦管時(shí),雜質(zhì)元素會(huì)對(duì)焊接接頭的力學(xué)性能以及耐腐蝕性能產(chǎn)生不良影響。

(1)鈦高溫下非常活潑,在焊接過(guò)程中極易吸收氧、氮、氫和碳等元素,降低焊接接頭塑性、韌性。吸收的氧和氮元素會(huì)固溶于焊縫,增加鈦晶格的畸變程度,增加變形抗力,導(dǎo)致焊縫及熱影響區(qū)的強(qiáng)度、硬度增加,塑性韌性降低,其中氮的影響程度要高于氧。氫元素的增加,也會(huì)嚴(yán)重降低焊接接頭的塑性韌性。

碳的危害在于能形成間隙固溶體,使材料脆化;當(dāng)碳含量過(guò)高超過(guò)溶解度時(shí),就會(huì)生成硬脆的 TiC 組織,往往會(huì)導(dǎo)致裂紋產(chǎn)生。

(2)鈦材在溫度高于 288℃時(shí),其表面殘留的氯化物和其它清洗液會(huì)使其產(chǎn)生應(yīng)力腐蝕裂紋。

(3)對(duì)鈦材影響最大的是鐵離子。由于焊縫在形成過(guò)程中與鐵接觸的機(jī)會(huì)最多,即使母材中鐵含量不高,焊縫局部鐵離子含量絕對(duì)會(huì)高于母材,導(dǎo)致焊縫出現(xiàn)原電池腐蝕,其腐蝕嚴(yán)重程度要比母材高些,發(fā)生“焊縫優(yōu)先腐蝕”。鐵的主要來(lái)源于焊接、檢修過(guò)程中,鈦材和其他材料的接觸。所以在焊接鈦管時(shí),在焊前準(zhǔn)備和焊接過(guò)程中都必須注意減少鐵的污染。

6)焊接變形

鈦的彈性模量約為低碳鋼的一半,彈性模量小;導(dǎo)熱系數(shù)低,約為鋼的1/4,銅的1/23,鋁的 1/3。因此,在焊接過(guò)程中會(huì)產(chǎn)生較大的焊接變形。鈦冷變形的回彈能力強(qiáng),大約是不銹鋼的兩倍以上,焊后矯正困難。所以,在焊接過(guò)程中就需要考慮如何采取有效措施來(lái)預(yù)防焊接變形。控制焊接變形可以從優(yōu)化焊接工藝參數(shù)和工件組裝上進(jìn)行考慮,如較小的熱輸入能減少焊接變形的出現(xiàn)。此外在,在焊前進(jìn)行定位焊,對(duì)鈦管進(jìn)行約束也能有效減少焊接后的角變形和彎曲變形。

正是由于鈦在焊接中容易出現(xiàn)這些質(zhì)量問(wèn)題,在制定焊接工藝時(shí)在各個(gè)環(huán)節(jié)必須充分考慮如何避免上述焊接缺陷,確保得到高質(zhì)量的焊縫。

根據(jù)TA2工業(yè)二級(jí)純鈦的物理、化學(xué)性質(zhì),探討了其焊接性。列舉了TA2鈦管焊接過(guò)程中常見(jiàn)的焊接缺陷,以及這些焊接缺陷帶來(lái)的危害,并簡(jiǎn)單提出了控制這些焊接缺陷的方法。

相關(guān)鏈接