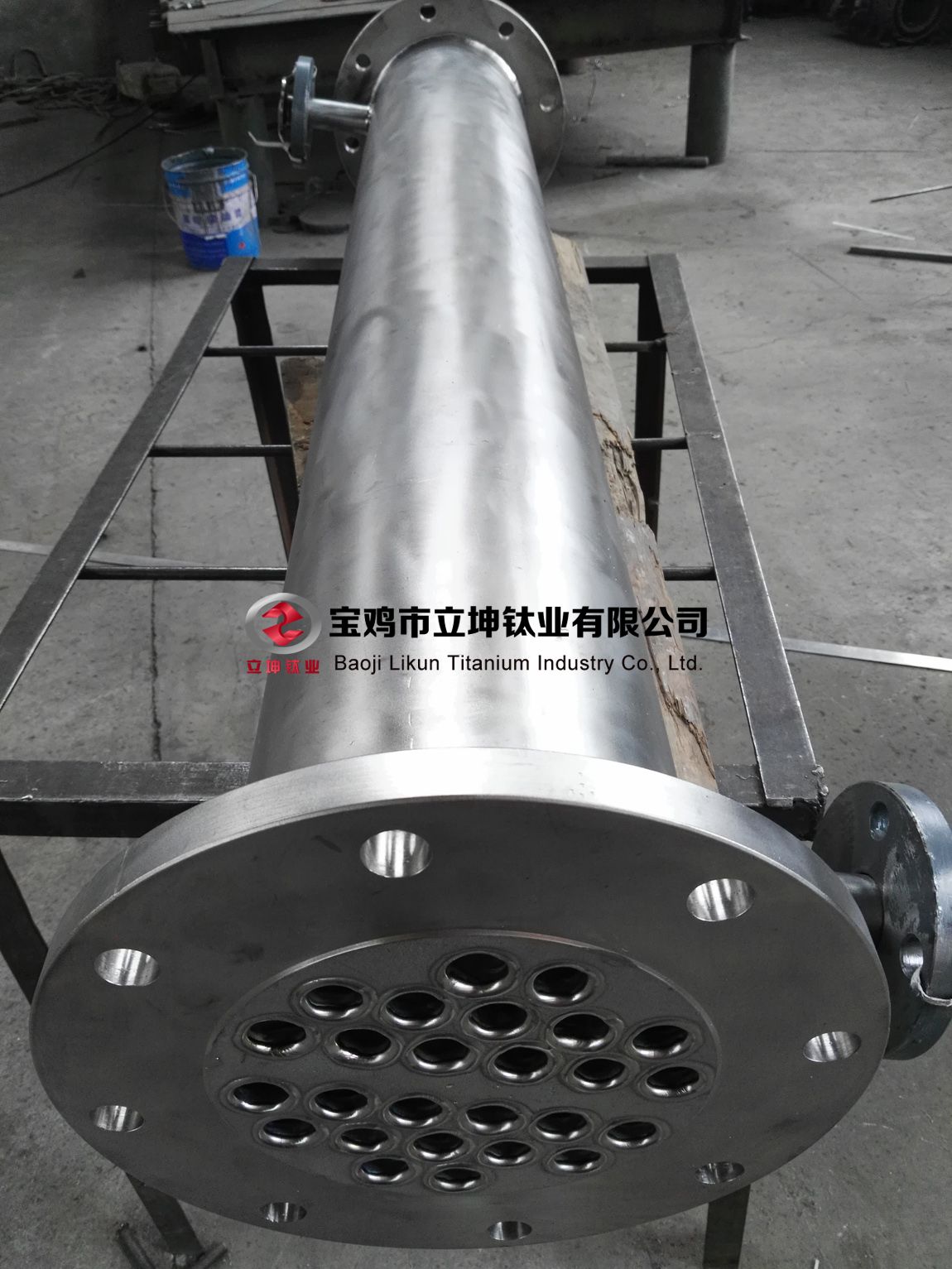

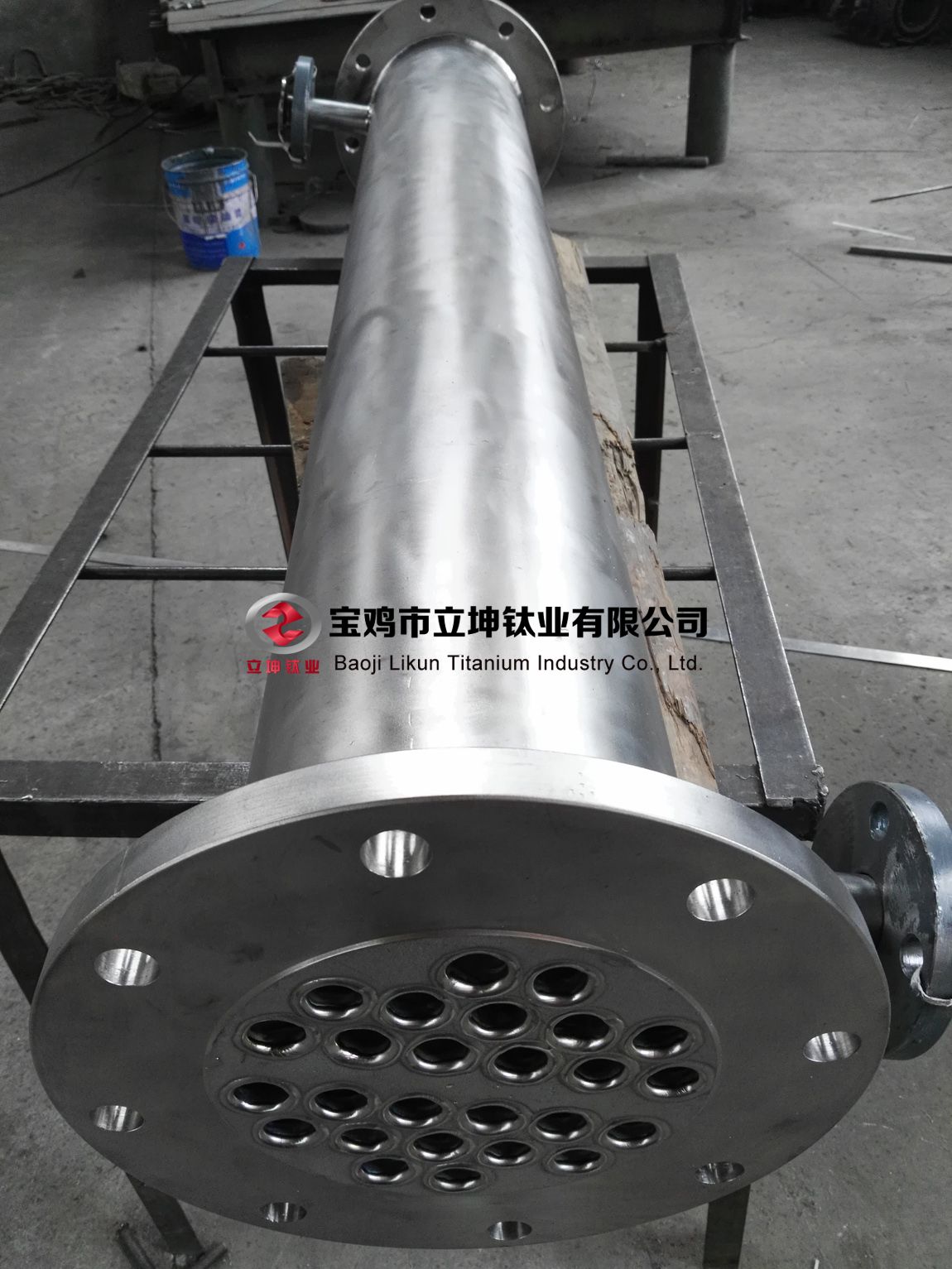

化工行業一直是我國用鈦的第一大領域,如2010年我國化T行業用鈦量占全國用鈦總量的53%。而在鈦制化工裝備中鈦換熱器又占很大的比例 。鈦換熱器以其優異的耐腐蝕性和高可靠性被廣泛用于氯堿、化纖、無機合成、染料中間體、精細化工等行業。經過近40余年的發展,我國鈦換熱器產品已形成了包括JB/T 4745-2002《鈦制焊接容器》 和GB/T 15l-2014《熱交換器》 在內的較完善的標準體系。隨著化工裝備向大型化和特殊化方向發展,與之配套的重要設備—— 鈦換熱器也

隨之向大型化、特殊化和結構復雜化方向發展。如西安優耐特容器容器制造有限公司為某PTA項目生產的鈦制冷凝器,單臺 鈦量就超過12 t。

鈦換熱器接觸的介質一般具有強腐蝕性如燒堿等,或劇毒性如濕氯氣等,一旦發生泄漏危害極大。岡此,對鈦換熱器設備的可靠性有極高要求,結構設計必須留有安全裕量。但是換熱器標準多是基于碳鋼和不銹鋼推薦的設計結構,而鈦材與碳鋼、不銹鋼相比價格高得多,若設計安全裕量過大,勢必會造成鈦換熱器成本有較大地增加。從可靠性和經濟性兩方面綜合考慮,對鈦換熱器結構進行優化是十分重要的。

作者結合多年產品設計與制造經驗,對大型鈦換熱器的管板結構、管殼式換熱器的小間隙分程隔板結構和殼程進口防沖結構進行了分析和設計優化,旨在保證鈦換熱器安全可靠性的前題下,降低制造成本。

1、鈦鋼復合管板結構

1.1 結構分析

管板是管殼式換熱器的核心部件之一。鈦鋼復合的管板在管殼式換熱器中最為常見,其結構如圖形1所示。這種結構在美國TEMA 和我國鈦換熱器標準中均被采用,具有可靠性和一定的經濟性。

但當換熱器規格較大,如直徑超過2000 mm時,仍然采用該管板結構,有可能會存在以下問題。

首先,為了滿足后續的機械加工和耐腐蝕性的要求,鈦鋼復合板覆層的厚度必須≥10 mm。而該結構鈦覆層金屬利用率是隨著管板直徑的增大而下降的,尤其是在管板直徑超過2 000 mm的情況下,鈦覆層機械加工損耗會更大,導致鈦鋼復合管板的成本大幅度提高。若當工況條件需要TA9鈦合金和TA10鈦合金等作為覆層時,會使復合管板的造價更高。

其次,作為大型壓力容器用的鈦鋼復合板,一方面要求大幅面的爆炸復合板復合貼合率要達到100% ;另一方面要求大幅面爆炸復合板的平面度不得大于2mm/m。由于覆板越厚、幅面越大,其復合貼合率和平面度越難以實現,對大幅面鈦鋼爆炸復合板制造提出了更高的技術要求。若復合板的貼合率未達到100% ,則未貼合處的鈦覆層會因承受較大

的應力而出現裂紋等缺陷,導致覆層下的鋼材腐蝕而使整個設備失效。如果平面度大于2mm/m,則無法保證5mm深的分程隔板槽及密封面的機械加工尺寸,導致加工后的隔板槽底部和密封面鈦覆層的厚度不能滿足耐蝕性要求,甚至露出鋼基層而導致管板報廢。

1.2 結構優化

鑒于上述分析,為了降低鈦鋼爆炸復合板的制造難度和大型鈦換熱器的制造成本,對原標準中的管板結構進行了優化設計,如圖2所示比較設計優化前后的管板結構可以看出,優化后的結構采用的管板為覆層厚度不超過5mm的薄覆層鈦鋼復合板,為了保證密封面和分程隔板槽的加工,在管板上加焊了鈦環、槽型墊板。該結構具有以下優點。

(1)有效降低了管板制造成本。

優化的結構鈦鋼復合管板的鈦用量比原結構鈦鋼復合管板的鈦用量降低了40%還多。對于有可能發生縫隙腐蝕的管板,僅需將圖中的鈦環、鈦槽形墊板的材質改為TA10或TA9鈦合金即可,大面積的復合管板覆層仍采用工業純鈦,即就是這樣,鈦鋼復合管板的綜合成本仍比原結構降低很多。對于設備上所用的人孔蓋、法蘭蓋等零件也可參照本結構來有效降低鈦材的用量。

(2)降低了大幅面鈦鋼爆炸復合板的技術要求。

采用優化后的結構,管板密封面和分程隔板槽是組焊密封環和槽形墊板后再進行機械加工。只要留有足夠的加工余量,很容易保證密封面及隔板槽的最終尺寸公差。無需要求管板的平面度一定不大于2mm/m,間接地降低了鈦鋼復合板生產成本。

該項結構改進技術,已在某企業的大型換熱器中運行了5年,未發生任何問題,使用效果良好。并申請了實用新型專利。

2、小間隙分程隔板結構

2.1 結構分析

多管程換熱器的管箱結構和分程隔板與管箱殼體焊接結構如圖3所示。

由圖3可以看出,該結構簡單、制造成本低,為目前管殼式換熱器普遍采用。但是小直徑管箱和分程數較多的復雜管箱, 由于隔板間距過小,在實際工程中此種結構制作難度大,焊接質量難以保證。

尤其是采用鈦等稀有金屬制作問題更為突出。主要原因如下。

(1)分程隔板與管箱焊接時受操作空間限制,無法實施焊接或施焊者操作和觀察困難,導致焊縫質量無法保證。

(2)鈦材焊接時需惰性氣體保護,除槍氣保護外還需氣體拖罩等保護工裝,空間狹小不利保護措施的實施,進而會影響焊接質量。

(3)空間狹小,焊縫局部地方無法實施無損檢測,難以評定該處的焊接質量,有可能成為整個設備的隱患。

2.2 結構優化

為了解決特殊的小直徑管箱和分程數較多的復雜管箱在實際工程中的焊接問題,對該結構進行了優化設計,如圖4所示。

優化后的結構將隔板焊接轉換成了鈦壓板的焊接。使焊接容易進行,焊縫全部可以進行無損檢測,無漏檢處,能夠保證焊接質量。最終是將隔板用固定螺栓和起密封作用的非金屬填充物等裝配在兩條鈦壓板問,可拆卸。不但解決了小間隙分程隔板與管箱的焊接問題,還有利于鈦管箱的檢修。

此結構已在多個鈦換熱器中應用,用戶反饋使用效果良好。

3、殼程進口防沖結構

3.1 結構分析

管殼式換熱器殼程進口防沖板一般按GB/T151_2014推薦結構,如圖5所示設置防沖板的目的是為了減緩殼程進口流體對管束的沖擊和磨蝕作用。但是從多起管殼式換熱器設備使用出現的問題來看,這種結構在特定工況下存在隱患。如某PTA企業使用的2臺鈦換熱器均使用了不足90天,就出現了換熱管束振動和換熱管斷裂的問題。停車檢查,殼程進口防沖板已嚴重變形,并且即將脫落。最終認定,防沖失效是導致本設備出現上述問題的主要原因。分析殼程進口防沖結構發現,造成防沖失效的主要原因是:① 殼程進口直徑較大,防沖面積大,較大的流體沖擊力直接造成防沖板與殼體焊縫的斷裂;② 殼程流體的流速不穩定,防沖板受到交變載荷作用,加速焊縫失效;③流體通過防沖板時,產生較大的橫向沖擊力導致管束振動乃至剪切斷裂。即該防沖結構未完全起到防沖和改善流體分布的作用。

3.2 結構優化

針對上述分析的結果,對殼程防沖結構進行了優化設計,采用外導流筒加常規防沖板的結構,如圖6所示在流體人口處增加了一個外流道,在對應的殼體位置設置多個分流孔,并對原設計中的防沖擋板增加支撐(圖6中的連接板)。這樣流體在接觸管束前,經過了殼程簡體和防沖板兩級緩沖,重新分布,有效地降低了流體對管束的沖刷和誘發管束振動的風險。

優化后的結構安全可靠,已在多臺鈦、鋯管殼式換熱器中應用,使用壽命已超過10年。

4、結 論

西安優耐特容器制造有限公司通過對大型鈦換熱器管板結構、多管程管殼式換熱器小間隙分程隔板結構和殼程進口防沖結構的分析和優化設計,取得如下成果。

(1)在保證設備安全、可靠運行的條件下,降低了大型換熱器對鈦鋼爆炸復合板的技術要求和管板的制造成本。

(2)解決了狹小空間分程隔板焊接難以及無法對焊縫實施完全無損檢測的問題,實現了分程隔板可拆卸功能,便于鈦管箱的檢修。

(3)改變了傳統防沖結構易出現管束振動、防沖板變形脫落狀況,提升了該結構的防沖效果,進而保證了換熱器的安全可靠運行。

參考文獻

[1]鄒武裝,郭曉光,謝湘云,等.鈦手冊[M].北京:化學工業出版社,2012.

[2]黃嘉琥,應道宴.鈦制化工設備[M].北京:化學工業出版社,2002.

[3]全國壓力容器標準化技術委員會.鈦制焊接容器:JB/T4745-2002[S].昆明:云南科技出版社,2002.

[4]全國鍋爐壓力容器標準化技術委員會.熱交換器:GB/T151_2叭4[S].北京:中國標準出版社,2015.

[5]Tubular Exchanger Manufacturers Association.Standards of the Tubular Exchanger Manufacturers Association[M].New York:Tubular Exchanger Manufacturers Association,2007

[6]全國鍋爐壓力容器標準化技術委員會. 壓力容器用爆炸焊接復合板:第3部分鈦一鋼復合板:NB/T47002.3一2009[S].北京:新華出版社,200

相關鏈接