引 言

電鍍的目的是要獲得性能合乎需要的鍍層,電鍍工作者往往關心的是陰極,然而陽極狀態對鍍層質量同樣有較大影響。應用于電鍍工業中的陽極可分為兩大類,一類是可溶性陽極,在電鍍中起補充金屬離子和導電的作用;另一類是不溶性陽極,只起導電作用 。可溶性陽極已被廣泛應用,而不溶性陽極因其具有陽極尺寸穩定、不需要成膜、易維護及無潛在問題等優點 ,受到業內的廣泛重視。近年來,也逐步應用于工程實踐中。

電鍍工業中采用的不溶性陽極材料分為兩類,一類是傳統電極材料,如鉑金、石墨及鉛合金陽極等。其中鉑金價格昂貴,石墨與鉛合金陽極在高電流電解時容易發生溶蝕,耐腐蝕性差,電化學催化性能低,且鉛合金陽極中有毒的鉛會溶解在溶液中,造成二次污染 J。因此,傳統電極材料只在一些特殊的情況下應用。另一類是新型不溶性陽極,包括鍍鉑不溶性陽極和金屬氧化物涂層陽極。由于鍍鉑不溶性陽極具有較高的析氧電位,且在酸性環境下使用,消耗量很高,主要應用于貴金屬電鍍槽中。金屬氧化物涂層電極是將具有電催化活性的金屬氧化物附載于某種具有良好導電性和耐蝕性的基體表面 ,具有尺寸穩定、工作電壓低、工作壽命長、電化學催化性能高及基體可反復使用等優點 。其中基體應采用具有單向載流性質的閥型金屬,如鈦、鉭、鋯和鈮及其合金均符合要求。但鉭、鋯或鈮等不僅價格昂貴,而且制作過程中熱分解需無氧條件,工藝復雜,無實用價值。而鈦具有

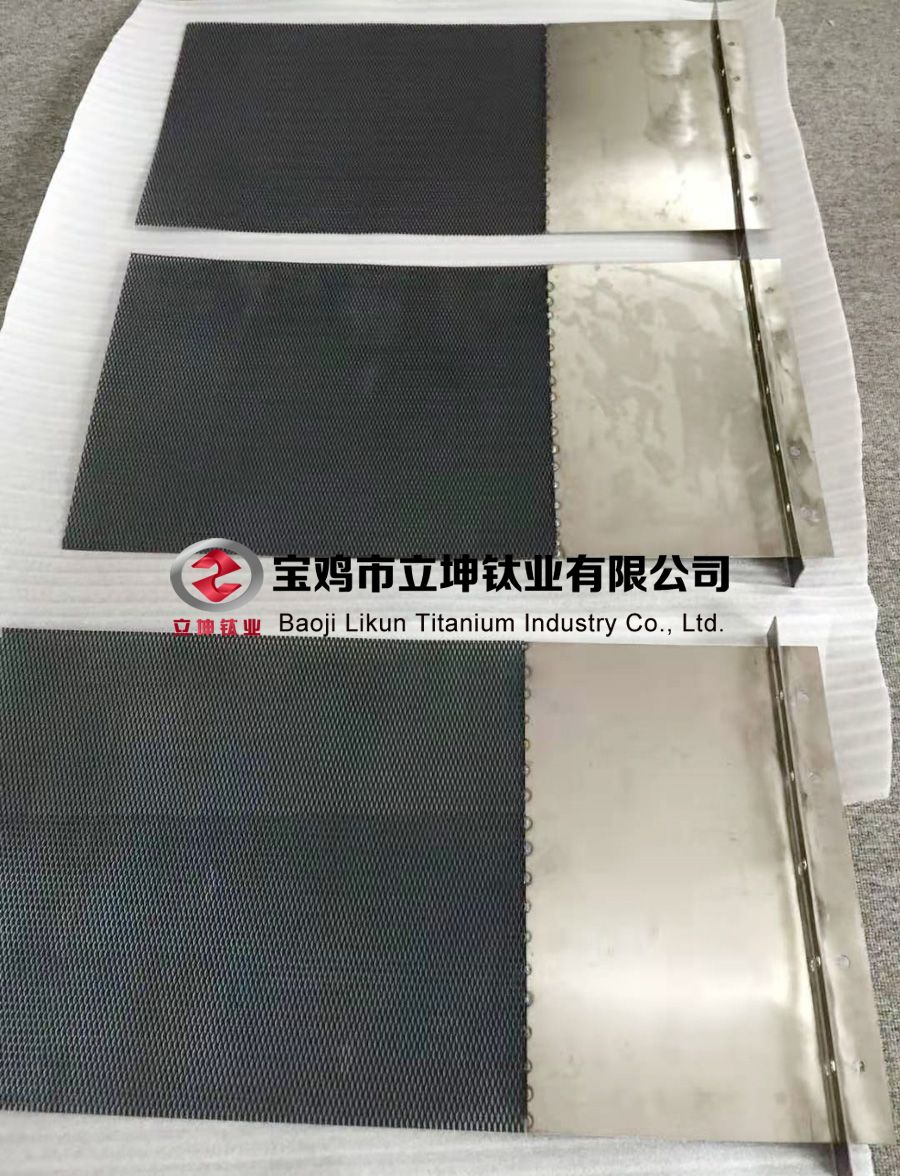

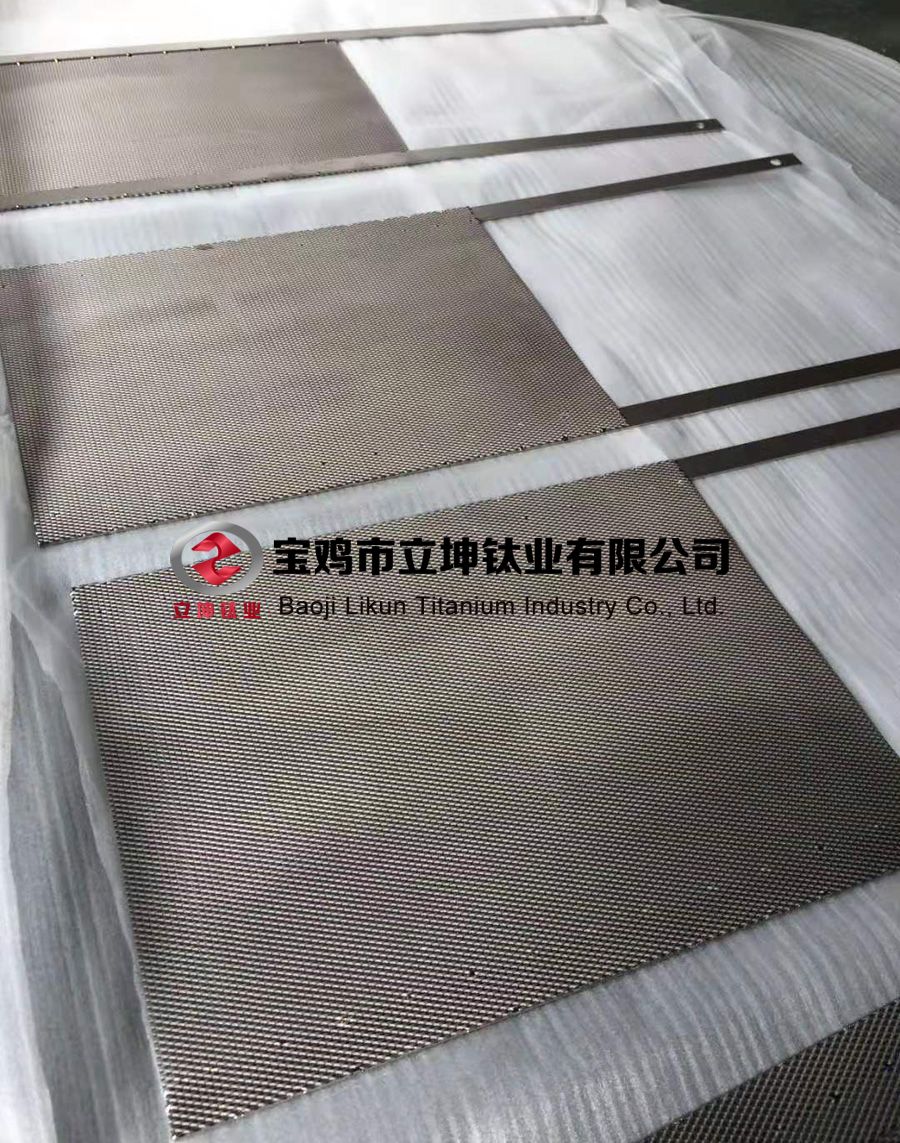

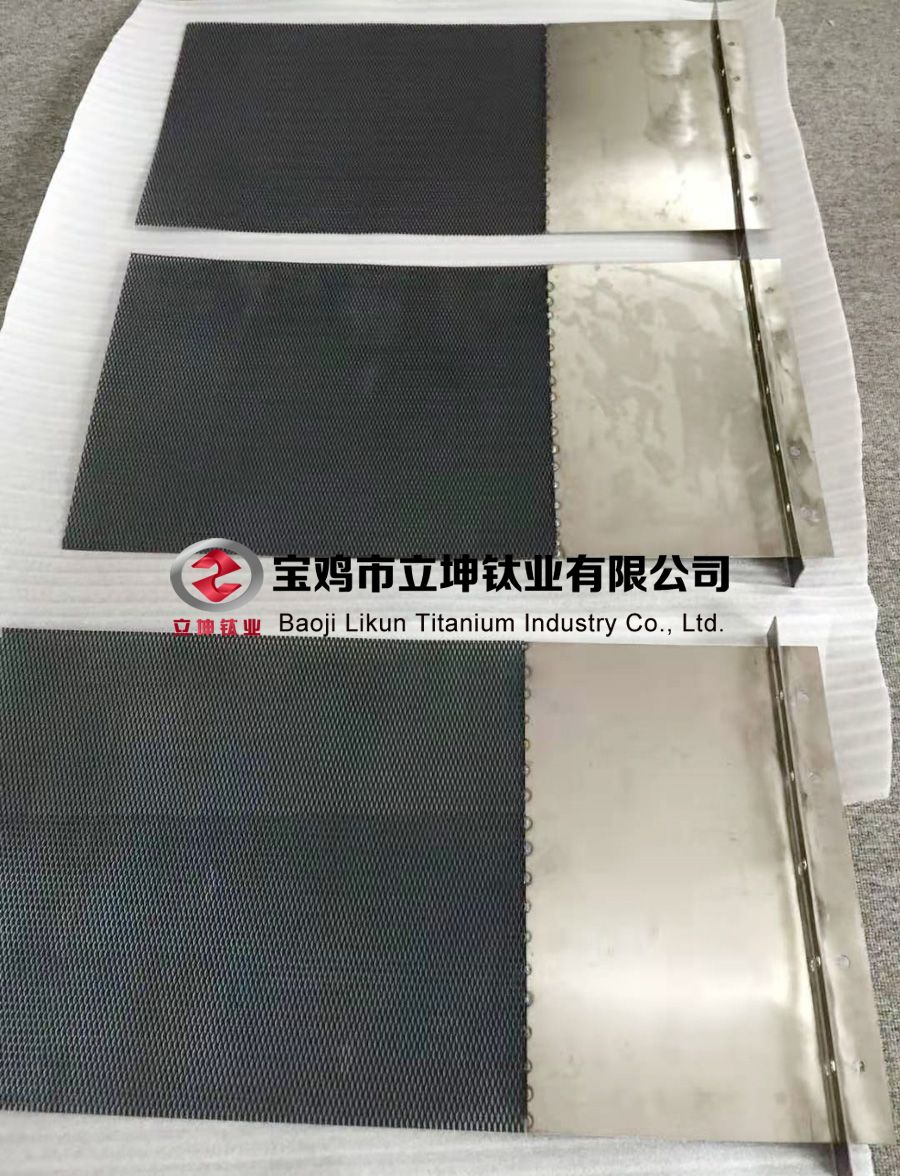

穩定的氧化層保護,使陽極電流不能通過,在鹽水電解條件下有良好的耐久性和穩定性的優點,此外,金屬鈦還可進行機械加工,制成多孔板、擴張網及百葉窗狀等多種形狀。采用鈦作基體,質量輕,價格便宜,加工方便,目前大多采用鈦作為電極基體,即為金屬氧化物涂層鈦陽極(DSA)。

1、鈦陽極的制備方法

金屬氧化物涂層鈦陽極由基體金屬鈦和表面活性層組成¨ 。在制作之前,電極表面要進行預處理,目的是為了增強基體與金屬氧化物涂層的結合力,從而改善導電性,延長使用壽命。預處理包括除油、噴砂與酸蝕,經過酸蝕后的基體表面形成凹凸不平的麻面層,增大陽極的真實面積,同時還能除去鈦基體表面的氧化膜,為涂層的制備做好準備。

目前,DSA的制備方法主要有熱分解法、溶膠、凝膠法、磁控濺射法和電鍍法等。制備方法不同,所得的陽極涂層性能差別非常大。表1為金屬氧化物涂層鈦陽極的制備方法、特點及應用。

隨著不溶性鈦陽極市場需求的不斷擴大,對制備方法的要求更加嚴格,傳統的熱分解法已經不能滿足工業生產的要求,而溶膠-凝膠法、磁控濺射法雖然能制備納米級涂層,但因為工藝過程復雜,只是停留在實驗室研究階段,電鍍法憑著自身獨特的優點,制備條件溫和,在電鍍行業得到廣泛的應用。

2、電鍍行業金屬氧化物鈦陽極的種類

在電鍍工業中,電極材料的選擇極為重要。金屬氧化物涂層鈦陽極具有低的氧過電位,且不溶于電解液,并對陽極表面析出氧氣的機械作用和化學作用有足夠的抗御能力 ,應用在電鍍行業最廣泛的是Ti/IrO2,系列電極 。

2.1 Ti/IrO2系列電極

銥系涂層鈦陽極是指在鈦基體上涂覆二氧化銥的電極。研究表明,在酸性環境中IrO2的電化學活性僅次于RuO2,而在析氧體系中工作壽命比RuO2 。這是由于Ir2O3/IrO2 的標準電位在鉑族金屬氧化物中最低,所以IrO2陽極在酸性介質中具有很高的析氧電催化活性。綜合催化活性和化學穩定性兩方面的因素,IrO2是比較理想的析氧電極涂層活性組分,且在電鍍行業中廣泛應用。但單純的二氧化銥涂層容易脫落、電極壽命短,價格昂貴,因而,必須加人有良好催化活性的貴金屬或非貴金屬,如Pd、sn、Ta、Zr、Co、Mn、Ru及Ni等,增大IrO2涂層的穩定性 。目前研究和使用的銥系涂層電極有IrCo、Irsn和IrTa等。

2.1.1 Ir/Co銥系涂層鈦陽極

Ir/Co氧化物涂層最早是由日本的野口文雄提出,其研究表明,添加Co組元對涂層中IrO2的晶粒有明顯的細化作用,可以有效提高涂層的穩定性和降低涂層的析氧電位 。對Ir/Co涂層進一步研究發現,隨著Co含量的增加,涂層的析氧電位隨之降低,當 w(Co)=30%時,涂層的強化壽命比純Ir涂層提高了40% 。

2.1.2 Ir/Sn銥系涂層鈦陽極

Ir/Sn涂層是以Ir和sn的氯化物適當配比溶入丁醇溶液得到的 。研究發現,在Ir/Sn涂層電極中,Sn質量分數對電極活性影響不大,但對電極壽命影響較大。隨著Sn質量分數的增加,電極壽命增大, w(Sn)為75% 時電極壽命最長,這也是Ir/Sn涂層電極的最佳配比 。

2.1.3 Ir/Ta銥系涂層鈦陽極

Ir/Ta涂層鈦陽極,即IrO2 和Ta2O5混合氧化物涂層鈦陽極,此種電極過電位低,能在較高的陽極電流密度下操作,性能優越 ,壽命長,是目前電鍍工業析氧用最好的電極。

Ta2O5是一種化學穩定性很強的物質,它作為涂層的惰性組分,對活性物質具有有效的保護作用 。研究表明,向氧化銥涂層中添加氧化鉭,不僅可以使涂層和鈦基體接觸部位變得穩定,還可有效抑制在有機物存在的電解液中,陽極上發生放氧反應時出現的電極電位急劇升高的現象,同時可避免電極涂層電解消耗速度增加過快。IrO2-Ta2O5涂層是目前公認的具有良好電催化性能和化學穩定性的析氧陽極涂層,以至于近10年來對IrO2+Ta2O5混合氧化物體系高壽命陽極的研究成為電極材料研究的熱點 。

胡吉明等認為在眾多的氧化物中,450℃下熱解制備的70%IrO2+30%Ta2O5(摩爾分數)的二元氧化物組合在水溶液中具有最高析氧電催化活性和電化學穩定性,是氧發生作用的最佳電催化材料。從理論上解釋,該成分下Ir/Ta氧化物間達到最大固溶化,金紅石相中發生最大程度的電子重排,從而導致活性組元IrO2,的表面度達到最大。同時, w(IrO2 )為70% 時,陽極表面對應的IrO2組元真實濃度最高,此時的電極對IrO2/IrO3的平衡電位最低,從而電極表面最容易發生析氧反應。

Ir/Ta陽極涂層的制備大多采用傳統的熱氧化分解工藝,通過將銥和鉭的前驅體溶人適當溶劑中制成所需的涂液,再通過刷涂、浸涂等方法反復涂覆至經預處理的鈦基板上,并進行熱氧化處理制得。由于IrO2是過氧型結構(IrO2+8) ,通過光譜分析可知,IrO2能在表面偏析,但制備條件不同,偏析情況有異,電極的活性也不同。

胡吉明等 研究發現,基體經噴砂處理后與氧化物涂層間的結合力加大,其陽極壽命明顯提高;采用有機溶劑制備的涂層,晶粒細化,提高了陽極的析氧電催化活性。白少金等 以納米IrO2晶粒部分取代H2IrCI6分散于前軀體溶液中,制備IrO2Ta2O5涂層鈦陽極。結果表明,含納米種子嵌入電極涂層的鈦陽極具有更優越的電催化活性和耐蝕性。袁洪飛 采用溶膠一凝膠法制備的Ti/IrO2+Ta2O5涂層鈦陽極。辛永磊等 采用Peehini法制備的Ti/IrO2+Ta2O5涂層鈦陽極,都增大了涂層的電化學活性表面積,提高析氧電催化活性,卻降低了穩定性。葉志國等通過熱分解法制備了Ti/IrO2-Ta2O5-SiO2陽極。唐益等 采用Pechini法制備了不同sn含量的TWIrO2-Ta2O5-SiO2納米氧化物陽極。研究發現,適量的SiO 添加到氧化物涂層中,不僅避免混晶效應,還可以細化晶粒,從而起到保護活性組元的作用,且當涂液中si的摩爾分數為5%時,Ti/IrO2-Ta2O5-SiO2陽極的穩定性最好。還有實驗 指出,SiO 能增強電極的電化學性能,僅僅是幾何作用的結果,是惰性二氧化硅改善了涂層的表面,進而改善了電極的電化學性能。張玉萍等測量了銥涂覆量對IrO2-TaO5鈦陽極涂層性能的影響。研究發現,銥涂覆面密度為5g/m2 和10g/m2 時,涂層的形貌呈無規則粉狀堆積;銥涂覆面密度達到20g/m2時,涂層表面出現了枝狀結構;銥涂覆面密度達到30g/m2時,這種枝狀結構將會很明顯。當銥涂覆面密度在5~30g/m2范圍時,隨銥涂覆面密度的增加,陽極強化壽命增加得較快;當銥涂覆面密度超過30g/m2時,隨銥涂覆面密度的增加,陽極強化壽命增加放緩。

總之,在二元銥系涂層鈦陽極中,Ti/IrO2+Ta2O5顯示出優良的性能,此外,還有三元銥系涂層電極,如IrPtTa、IrTiZr及IrTaCo等,對銥系涂層鈦陽極的研究進一步加深。

2.2 其它金屬氧化物涂層鈦陽極

電鍍行業中應用的金屬氧化物涂層還包括Ti/RuO2、Ti/SnO2和Ti/PbO2系列電極,在這里只做簡要介紹。

2.2.1 Ti/RuO2系列電極

釕系涂層鈦陽極是指在鈦基體上涂覆氧化釕的電極 。釕是一種貴金屬,價格比較昂貴,在世界上的產量不多,在自然界中的儲存量也非常有限。釕鈦涂層電極(Ti/RuO2-TiO2 )是最早運用的釕系涂層電極,它是1965年由科學家Henri.Bernard.Beer發明的,并在1968年由意大利DeNora公司的氯堿廠運用到工業生產中,將釕鈦涂層電極實現了工業化。由于RuO2的析氯過電位和析氧過電位都很低,成為析氯反應與析氧反應的最優催化劑之。而經生產實踐的檢驗發現:釕系涂層鈦電極對析氯反應和析氧反應都具有很高的電催化活性,其壽命短,經過長時間的使用后,會造成電流效率下降,并對某些有機化學工業的生產安全造成威脅 。因此,在傳統的Ru-Ti陽極涂層中加入第三組元以改善涂層的性能,是目前優化釕系涂層鈦電極的一個主要方向 。

Kohichik等 利用多種手段制備了Ti基Ru-Ti-Ir涂層電極,通過對涂層的表面特性研究發現,RuO2、IrO2和TiO2可形成金紅石型的三元固溶體,大大提高了電化學性能。Cestaroll等 制備了Ru-Ti-Pt陽極涂層電極,研究表明,由于活性元素Pt的加入,使得陽極涂層表面積顯著增加。王清泉等制備的Ru-Ti-La和Ru-Ti-ce混合陽極涂層電極,研究表明,稀土元素La和Ce的加入,既可以提高涂層的電催化活性,還可以保留RuTiOx涂層電流效率高的優點 。同時,Panic V V等制備的具有多孔細致結構的RuO2/Ti涂層陽極,析氧電位比傳統方法制備的電極低100 mV左右,使其更好地應用在電鍍行業。

2.2.2 Ti/Sno2系列電極

錫系涂層鈦陽極是在鈦基體上涂覆氧化錫的電極,是較有前途的非釕系涂層 。錫系涂層鈦陽極的制備方法有許多種,從最初的熱分解法、電沉積法發展到現在比較熱門的溶膠.凝膠法和梯度材料法,其中電沉積法也有了新的進展,即產生了脈沖電沉積技術。脈沖電沉積可以通過控制波形、頻率、通斷比以及平均電流密度等參數,使電沉積過程在很寬的范圍內變化,從而獲得具有特殊結構的納米晶體鍍層 。Vatistasn等 采用脈沖電沉積的方法在Ti/SnO2基體上沉積了β-PbO2,降低了鍍層的晶粒尺寸,改善了電極的催化性能。

隨著涂層鈦電極的發展,SnO2常被作為鈦基陽極的中間層 ,可以增強基體與涂層問的結合力,直接阻擋或減少在電鍍過程中產生的氧氣對基體的氧化,又提高了氧化物涂層陽極的穩定性和導電性。

2.2.3 Ti/PbO2系列電極

鉛系涂層鈦陽極是在鈦基體上涂覆氧化鉛的電極。二氧化鉛有類似金屬的良好導電性,在水溶液中電解時具有析氧電位高,氧化能力強,耐腐蝕性好、導電性好及可通過大電流等特點 ,因此二氧化鉛氧化物涂層電極作為重要的電極被廣泛應用。目前使用的鈦基二氧化鉛電極是Ti/β-PbO2,可是,由于β-PbO2固有的電積畸變,使β-PbO2與鈦基體不能牢固地結合,使用過程中鈦基體會產生氧化物薄膜,使金屬鈦鈍化,導致導電困難 。為了提高鈦基二氧化鉛電極的穩定性、導電性和耐腐蝕性,新型鈦基二氧化鉛電極,由鈦基體、底層、中間層和表面層構成 。其制備工藝為:鈦基體預處理一熱分解法涂敷底層一電沉積法制備α-PbO2電沉積法制備 β-PbO2新型鈦基二氧化鉛電極的優越性,1)能在高電流密度下使用;2)提高了通電效率;3)具有良好的耐腐蝕性;4)壽命長。

隨著電鍍行業的飛速發展,對不溶性陽極的性能要求越來越高,銥系氧化物涂層鈦陽極憑著較低的析氧過電位和較高的穩定性,躍居于各種氧化物涂層鈦陽極的前列,成為最有潛力的析氧陽極。同時,對銥系氧化物涂層的進一步研究發現,添加中間層能更好地提高陽極的電催化性能,因此金屬Ru、Ta、Pt及sn等中的一種或其氧化物成為中間層的主要成分,而金屬Sn的添加不僅提高了金屬氧化物涂層陽極的穩定性和導電性,同時還降低了涂層鈦陽極的成本,對涂層鈦陽極的發展具有重要的意義,而Ti/PbO2涂層鈦陽極則主要應用在特殊的電鍍行業,如鍍鉻。

3、金屬氧化物涂層鈦陽極在電鍍中的應用

不溶性鈦陽極能滿足電鍍行業中的特殊需要,尤其是電鍍鋅和電鍍錫生產線。目前在這兩種生產線上,對生產效率、生產成本、環境污染及自動化程度等都有較高的要求,采用不溶性陽極代替可溶性陽極可提高鍍層均勻性、降低能耗、無須經常更換、保證作業率及生產連續性,實現高速電鍍,因此被現代電鍍鋅、電鍍錫工業廣泛采用。目前世界上約有40條電鍍鋅生產線和近100條電鍍錫生產線在使用不溶性鈦陽極。根據國內外多年來的研究表明,目前應用于電鍍錫生產線最好的DSA電極是銥系氧化物涂層鈦電極,在日本新日鐵、住友金屬、NKK以及意大利得興等多家公司廣泛應用,并不斷改進 。

上海寶山鋼鐵股份有限公司20世紀80年代中期從日本引進第一條寬帶鍍鋅鋼板的生產線,采用了Ti基IrO2系涂層陽極;以及后來的1550機組、2030機組和江陰長發的耐指紋機組,也都采用了銥系氧化物涂層鈦陽極,保證了均勻的電流輸出,且可達到150A/dm2,減少陽極儲運損耗和維修停機的頻率,最終降低陽極的整體費用。同時,寶鋼的1420電鍍錫機組和1220電鍍錫機組,都是由日本新日鐵設計,全部采用Ti基IrO2系涂層陽極,其中1220電鍍錫機組 電鍍段采用不溶性陽極后,既減少了錫的消耗,又提高了鍍層表面的質量,同時具有產能高、生產高質量鍍錫板產品的穩定工藝及簡易操作等優點,其鍍錫板生產線的過程速度達到500.m/min,鍍錫板的規格最薄6可為0.1mm。

梅鋼的1420mm和1422mm鍍錫線,也采用Ti基IrO2系涂層陽極,不僅消除了因極板溶解引起陰陽極間距變化而導致的錫層分布不均,還提高了陽極壽命,至少為10個月,省去了頻繁更換與鑄造錫陽極的麻煩;另外,由于帶鋼與陽極的距離相應減少,降低了電能的消耗。

采用不溶性陽極電鍍工藝由于具有減少電催化劑的消耗,降低陽極更換頻率,進而降低運營成本等顯著優點 ,其應用前景更廣闊。

4、結束語

金屬氧化物涂層鈦陽極經過了40多年的發展,已經取得了輝煌的成績,不僅促進了工業化生產的發展,同時也促進了材料學、表面化學、表面物理學、催化學以及電化學等相關學科的發展,這些學科的發展又進一步促進了金屬氧化物陽極的研究。

對于電鍍行業而言,不溶性鈦陽極的使用大大提高了電鍍的生產效率,產品質量,并降低了能耗,為電鍍行業的發展做出了極大的貢獻。但是目前不溶性鈦陽極主要使用銥系氧化物作為涂層,盡管銥系氧化物比金屬鉑價格低,但銥仍是貴金屬材料,其全球儲量很少。因此,進一步開發成本更低、性能更好且綠色的鈦陽極是今后的發展方向。

相關鏈接