1、引言

Be/CuCrZr連 接 是 ITER第一壁研發(fā)中的一項(xiàng)關(guān)鍵技術(shù)。Be是 ITER面向等離子體材料,具有低原子序數(shù)、低活化和低氚滯留等方面的優(yōu)點(diǎn),在IT E R 中 承 受 最 高 4.7MW.m-2 的穩(wěn)態(tài)熱負(fù)荷[1]。CuCrZr是熱沉材料,具有高強(qiáng)度和高導(dǎo)熱能力等優(yōu)點(diǎn)[2],將沉積的熱量及時(shí)傳遞給冷卻水。由于鈹和銅的熱膨脹系數(shù)差異較大,釬焊、電子束焊等方法,焊接溫度高且容易引起焊接面局部應(yīng)力集中,極易導(dǎo)致裂紋產(chǎn)生和擴(kuò)展。熱等靜壓(HIP)可實(shí)現(xiàn)可靠的鈹/銅連接[3],并具有連接溫度低和連接界面應(yīng)力分布相對(duì)均勻的優(yōu)勢(shì),成為鈹/銅連接的最佳手段。目前 ,承 擔(dān) ITER第一壁研發(fā)和生產(chǎn)的各國(guó)主要采用了 HIP 連 搬 /銅[4,5]。

鈹/銅直接HIP會(huì)形成較厚的脆性中間相BeCu和 Be2Cu[6],降低界面連接性能。經(jīng)過(guò)大量實(shí)踐,采用鈦?zhàn)鳛閿U(kuò)散阻擋層,無(wú)氧銅作為應(yīng)力緩釋層,既能阻止了鈹/銅互擴(kuò)散形成脆性相,又能通過(guò)無(wú)氧銅的變形降低熱應(yīng)力[7]。對(duì)鈹/銅 HIP連接件進(jìn)行無(wú)損探傷和破壞性檢測(cè),發(fā)現(xiàn)鈦/銅界面局部存在缺陷 ,在掃描電鏡觀測(cè)界面發(fā)現(xiàn)裂紋絕大多數(shù)處于鈦/銅界面,因此鈦/銅界面是鈹/銅連接的薄弱環(huán)節(jié)。

目前,對(duì)鈦/銅擴(kuò)散層的結(jié)構(gòu)眾說(shuō)紛紜,對(duì)于裂紋所處鈦/銅擴(kuò)散層位置及其產(chǎn)生的原因并未給出明確的結(jié)論。另外,也沒(méi)有人開(kāi)展去應(yīng)力退火對(duì)鈦/銅擴(kuò)散層影響的相關(guān)研究。

為了 了解鈹/銅 HIP 后鈦/銅接頭擴(kuò)散界面情況 ,了解去應(yīng)力退火對(duì)鈦/銅擴(kuò)散層的影響,采用CuCrZr代替鈹進(jìn)行與鈹/銅同條件的HIP連接,并對(duì)其進(jìn)行退火處理,采 用oM 、SEM、EDS、EPMA和 XRD等手段對(duì)鈦/銅接頭進(jìn)行表征,采用拉伸表征了其結(jié)合強(qiáng)度。

2、實(shí)驗(yàn)

2.1 Ti/CuCrZr連接件的制作

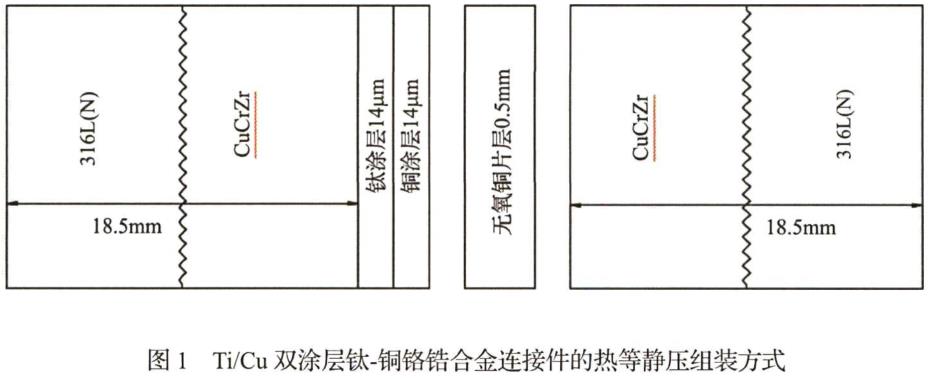

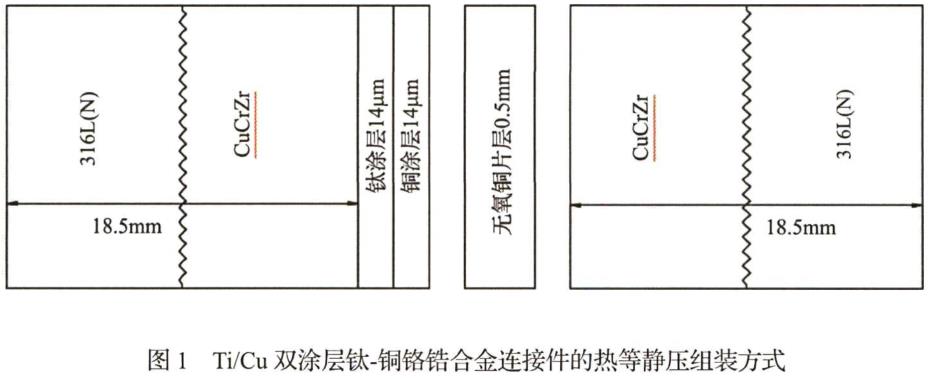

實(shí)驗(yàn)利用了已有316L(N)/CuCrZr爆炸焊復(fù)合板 ,將 316L(N)側(cè)加工出2mmx2mm的臺(tái)階。包套材料選用4 塊 2mm的 304不銹鋼,其中一塊帶抽氣孔。爆炸復(fù)合板、無(wú)氧銅片和包套材料除銹除油后 ,通過(guò)磁控濺射在CuCrZr側(cè)沉積鈦、銅雙涂層或者鈦單涂層,按 照 圖 1 與無(wú)氧銅片和爆炸焊復(fù)合板組裝后封包套,在 590℃/150MPa/2h 下 HIP制備了尺寸為 300mm×100mm×37.5mm的模塊。

將 HIP模塊去包套后加工為 300mm×100mm×37.5mm3試塊,對(duì)其中兩種涂層各兩塊在熱處理爐分別進(jìn)行400℃、500℃退火,保 溫 2h 后隨爐冷卻。

2.2 材料表征

對(duì)三種退火態(tài)(含未退火)試塊制備了拉伸和微觀界面表征樣品,拉伸樣品界面為5mm×2mm和5mm×4mm,表面粗糙度為3.2μm ,如 圖 2 所示。拉伸在常溫下進(jìn)行,拉 伸 速 率 為 0.2mm.min-1。通過(guò)對(duì)拉伸斷口 XRD掃描、界面樣品的顯微硬度、SEM和 EDS、EPMA、擴(kuò)散層X(jué)RD分析等實(shí)驗(yàn),對(duì)鈦/銅連接強(qiáng)度、界面擴(kuò)散層形貌、原子分布、中間金屬相進(jìn)行表征分析。

3、實(shí)驗(yàn)結(jié)果與分析

3.1 拉伸試驗(yàn)

拉伸試驗(yàn)結(jié)果如圖3 所示(雙涂層未退火試塊在拉伸試樣制備過(guò)程中過(guò)程就在中部連接位置發(fā)生斷裂,其強(qiáng)度在圖中以O(shè)MPa表示),從 圖 3 中可以發(fā)現(xiàn):

a.單 Ti涂層連接件的結(jié)合強(qiáng)度顯著高于Ti/Cu雙涂層,未退火樣品達(dá)到185M Pa以上;

b.退火并不能改善Ti/Cu連接強(qiáng)度。對(duì)于鈦單涂層而言退火使得強(qiáng)度降低,特別是在400t 退火后強(qiáng)度降低顯著,5001 退火該影響減弱。

c.拉伸強(qiáng)度高于160MPa后出現(xiàn)明顯的屈服。CuCrZr的屈服點(diǎn)在300M Pa以上,屈服的產(chǎn)生是由于銅箔發(fā)生塑性變形所導(dǎo)致的。

拉伸試樣斷口平整,通過(guò)對(duì)斷口兩側(cè)的XRD掃描(如圖4 所示)發(fā)現(xiàn),銅涂層斷口側(cè)只存在Cu4Ti中間相, CuCrZr 斷口側(cè)存在 Cu4Ti、CuTi、CuTi2中間相,斷裂發(fā)生在銅涂層側(cè)CwTi中間金屬相附近。

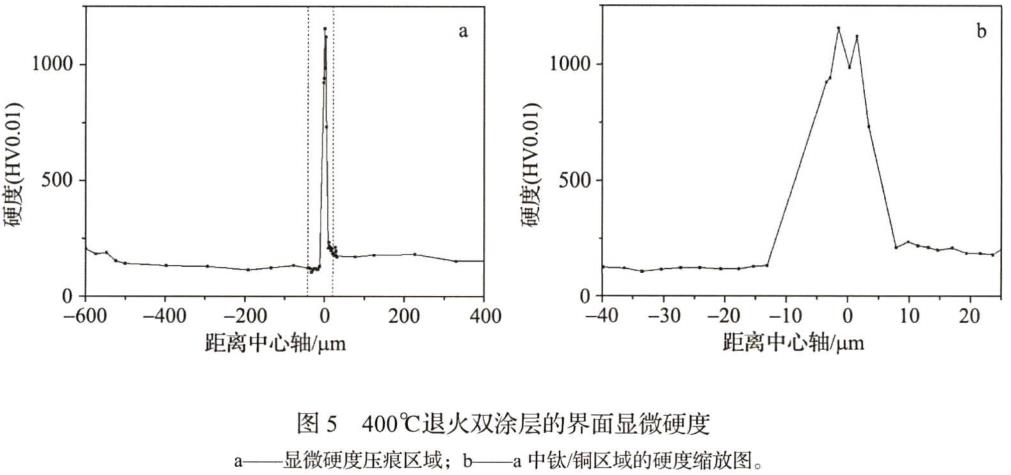

3.2 硬度

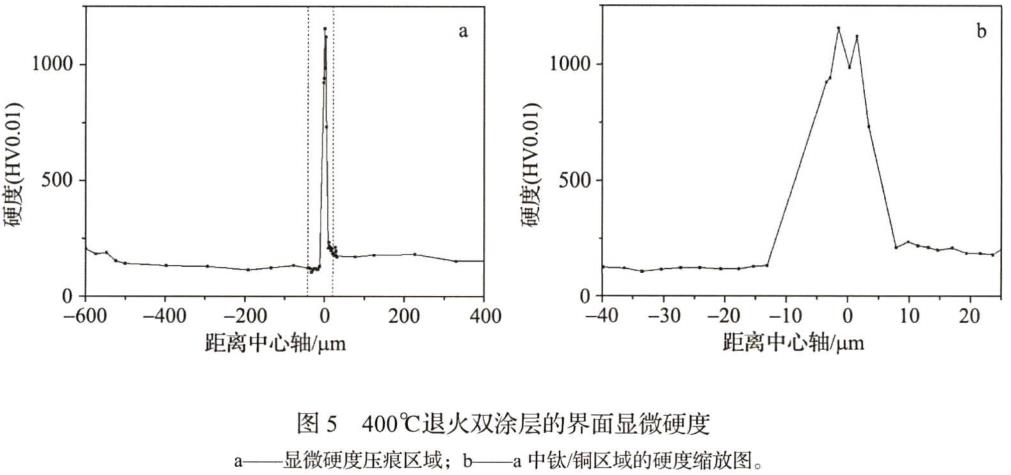

采用維氏顯微硬度計(jì),在 10g 載荷下傾斜于界面打點(diǎn),得到了硬度分布如圖5 所示。可 以 發(fā) 現(xiàn)種退火態(tài)的樣品顯微硬度結(jié)果一致,在 CuCrZr、銅涂層、無(wú)氧銅片硬度恒定,在界面處出現(xiàn)硬度驟變,硬度在鈦/銅擴(kuò)散層區(qū)域硬度波動(dòng)很大,且硬度普遍高 于 750HV0.01 。

3.3 界面微觀組織

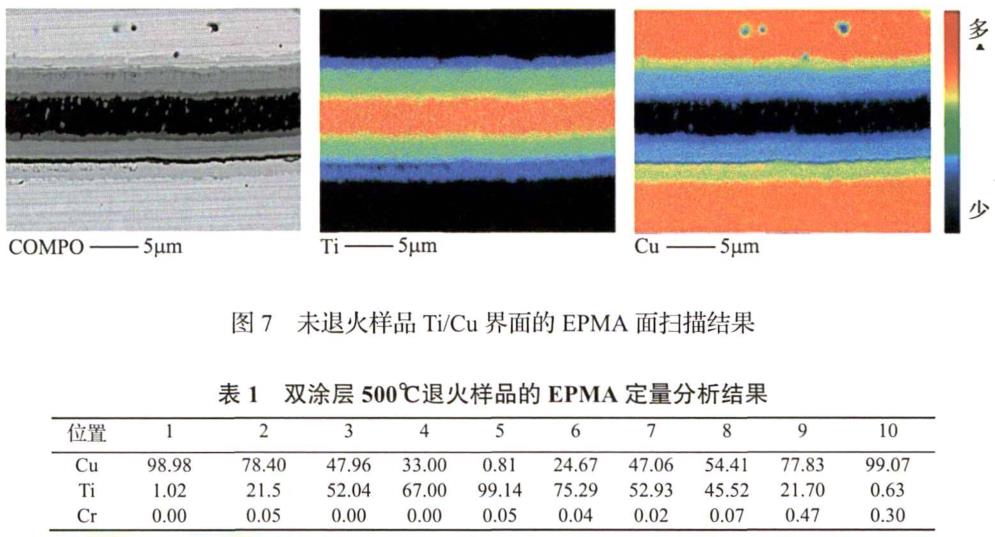

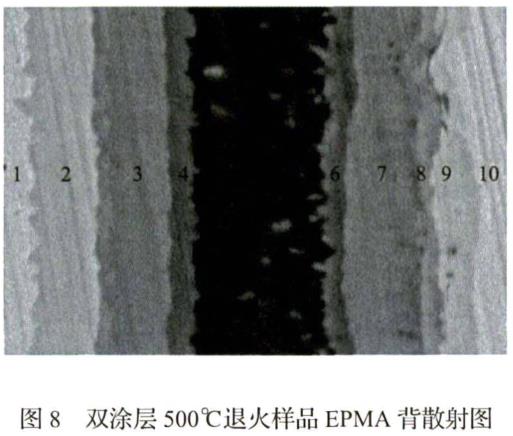

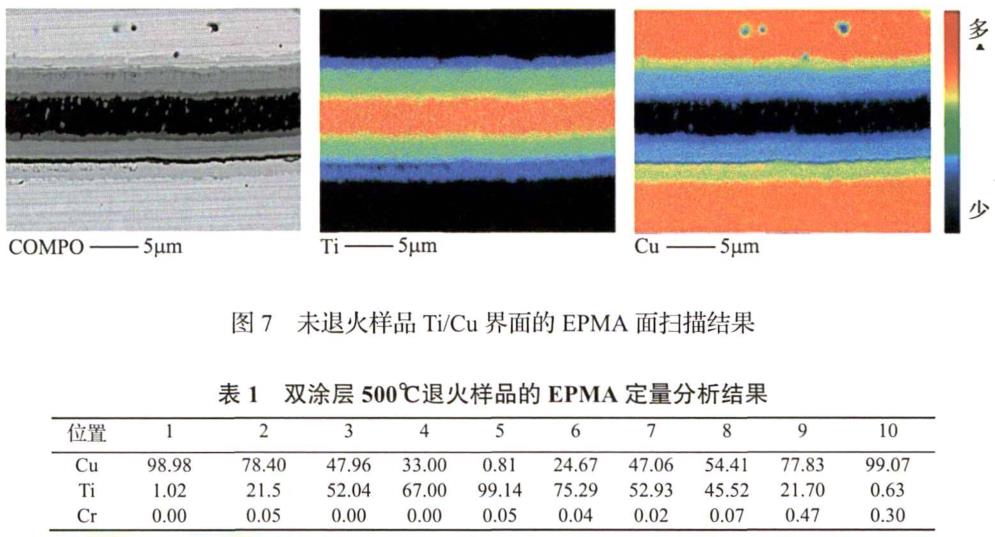

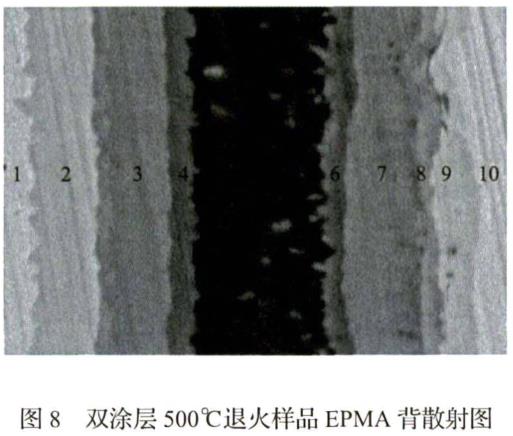

利用掃描電鏡(SEM)和電子探針(EPMA)觀測(cè)Ti/Cu雙涂層HIP連接樣品,發(fā)現(xiàn)銅涂層和CuCrZr都與鈦發(fā)生明顯的擴(kuò)散,較明顯的擴(kuò)散層有三層,如 圖 6 和 圖 7 所示。對(duì)界面進(jìn)行EDS線掃描發(fā)現(xiàn),從銅到鈦分層出現(xiàn)了明顯的兩個(gè)近乎水平的臺(tái)階。對(duì) 圖 8 擴(kuò)散層進(jìn)行定量分析,結(jié)果列于表1 中,發(fā)現(xiàn) T i 層兩邊的擴(kuò)散層具有相似的成分特征,層 2與 層 9 類(lèi)似,層 3 與 層 7 、8(屬于同一層)類(lèi)似,層2 與層6 類(lèi)似,對(duì)應(yīng)銅和鈦原子數(shù)比依次大約為4:1、1:1、1:2。結(jié)合拉伸樣斷口的XRD掃描分析結(jié)果可以得出,該三層擴(kuò)散層分別是Cu4Ti、CuTi、CuTi2。實(shí)驗(yàn)還發(fā)現(xiàn)銅涂層側(cè)的Cu4Ti比 CuCrZr側(cè)厚,分別 為 2.2μm 和1μm左右。磁控濺射鍍銅是利用氬離子轟擊銅靶沉積到Ti涂層表面的,帶有一定能量峨射銅離子作用在Ti上 ,使 Ti層的溫度升高,綜合作用使Ti/Cu結(jié)合緊密,并有可能已經(jīng)形成了一定的擴(kuò)散或形成了某種金屬相,促 進(jìn) HIP 過(guò)程中的元素?cái)U(kuò)散,使得界面形成更厚的Cu4Ti層。另一方面 ,蛾射沉積膜的晶粒尺寸細(xì)小,膜層中存在更多的晶界,有 利 于 Ti、C u 置換原子的擴(kuò)散,也是促成上述更厚Cu4Ti層的另一個(gè)原因。

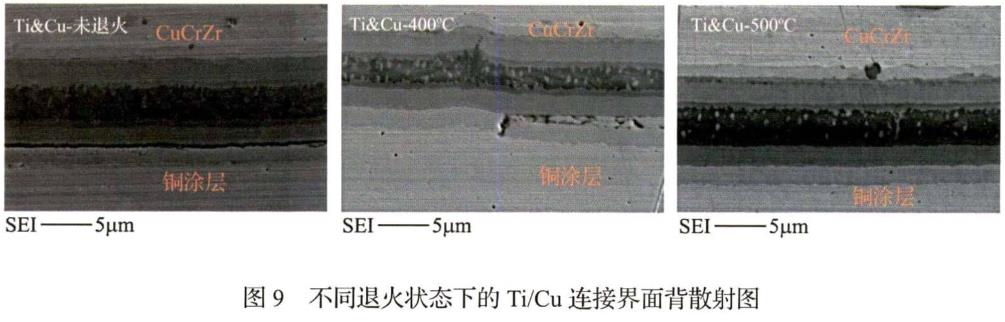

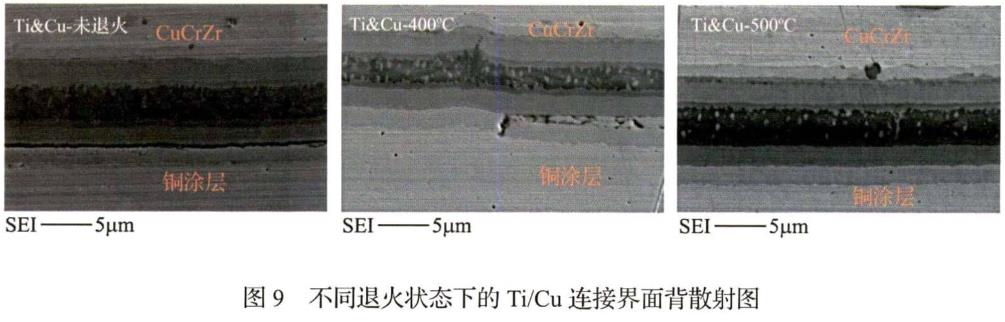

從兩種金屬的熔點(diǎn)判斷,銅原子比鈦原子具有更高的擴(kuò)散速率。各種退火態(tài)的擴(kuò)散連接界面如圖9 所示,其總厚度大約為12μm,與 原Ti涂層的厚度相當(dāng),且不隨退火溫度發(fā)生變化,間接地表明了在整個(gè)熱等靜壓中,主要發(fā)生了 Cu向Ti中的擴(kuò)散,Ti向銅中擴(kuò)散可以忽略。比較各圖,發(fā)現(xiàn)各界面層的厚度并未隨退火發(fā)生明顯變化。銅向鈦的擴(kuò)散過(guò)程沿著銅濃度梯度,銅原子和鈦原子重組形成低能量 態(tài) 的 Cu4Ti、CuTi、CuTi2。銅涂層和CuCrZr的銅 向CuTi2擴(kuò)散,Cu4Ti的 銅 向 CuTi擴(kuò)散, CuTi的 銅向CuTi2擴(kuò)散,在這一動(dòng)態(tài)過(guò)程中,使得擴(kuò)散層不斷變厚。因?yàn)殂~涂層側(cè)的銅的擴(kuò)散速率高于CuCrZr側(cè) ,使得在銅涂層側(cè)形成較厚的Cu4Ti中間相。而 CuTi相的形成是Cu4Ti中銅向鈦擴(kuò)散形成的,欽兩側(cè)CwTi在同種熱等靜壓條件下生成,晶粒尺寸相近,銅的擴(kuò)散相近,故 而 兩 側(cè) CuTi厚度相近,同理CuTi2厚度相近。

通過(guò)對(duì)三種退火態(tài)界面裂紋分布觀測(cè)發(fā)現(xiàn)如圖 9 所示,未退火樣品界面在銅涂層側(cè)Cu4Ti和CuTi之間存在貫穿裂紋,400t 存在少量裂紋,500℃界面完整,而 在 CuCrZr側(cè)三種退火態(tài)都幾乎無(wú)裂紋。裂紋的存在造成了該類(lèi)樣品的極低拉伸強(qiáng)度或者拉伸前的斷裂。Cu4Ti晶胞結(jié)構(gòu)為oP2 0 , 是一個(gè)復(fù)雜的多原子晶胞。其復(fù)雜結(jié)構(gòu)意味著其變形能力差、強(qiáng)度高,即 CiuTi是一種脆性化合物,應(yīng)該盡量避免CmTi的生成。裂紋的產(chǎn)生是由于鈦、銅異種金屬的物理性能不匹配,使得界面存在殘余應(yīng)力,其作用于脆性中間相上,極易在脆性相界面引起裂紋的產(chǎn)生和擴(kuò)展。銅涂層中銅的擴(kuò)散速率較大 ,生成較厚的脆性相Cu4Ti, 導(dǎo)致裂紋產(chǎn)生于該側(cè)。而退火能夠降低界面的殘余應(yīng)力,并且退火溫度越高,去應(yīng)力效果越明顯。另一方面,從圖中還可看出,不論何種狀態(tài),在界面的Ti/CuCrZr側(cè)沒(méi)有發(fā)現(xiàn)裂紋,從側(cè)面支持了單鈦涂層連接件具有較高拉伸強(qiáng)度的試驗(yàn)結(jié)果,而且其脆性相較薄,更有利于得到更高的拉伸強(qiáng)度。

4、結(jié)論

通過(guò)退火對(duì)鈦/銅擴(kuò)散層的影響試驗(yàn)得到:

a.在 590℃/150MPa/2h 下熱等靜壓,Ti/Cu 發(fā)生了明顯的擴(kuò)散,形 成 Cu4Ti、CuTi、CuTi2 三層中間相擴(kuò)散層。

b.銅涂層側(cè)銅的擴(kuò)散速率比CuCrZr側(cè)大,使得該側(cè)產(chǎn)生了較厚的脆性相CiuTi,裂紋也幾乎分布 于 Cu4Ti和 CuTi交界處,拉伸斷口也位于該處。

c.退火可以明顯降低應(yīng)力,減少裂紋產(chǎn)生和擴(kuò)展,500℃退 火 優(yōu) 于 400℃, 然而連接強(qiáng)度并未隨 著 裂 紋 的 減 少 而 增 強(qiáng) ,其原因需要進(jìn)一步研究 。未 退 火 的 單 涂 層 樣 品 拉 伸 強(qiáng) 度 可 以 達(dá) 到185MPa 以上。

依據(jù)試驗(yàn)結(jié)果,對(duì)鈹/銅 H IP 連接給出兩點(diǎn)建議 :

(1)盡量避免Cu4Ti產(chǎn)生與增厚,如采用更低的熱等靜壓溫度、更短的熱等靜壓時(shí)間、采用鈦涂層、無(wú)氧銅片經(jīng)過(guò)退火處理等。

(2)熱等靜壓后的模塊需要立即進(jìn)行500℃退火 ,這樣可以有效降低應(yīng)力避免裂紋產(chǎn)生和擴(kuò)展。

參考文獻(xiàn):

[1]Raffray A R, Calcagno B, Chappuls P, et al. The ITER blanket system design challenge [J]. Nucl. Fusion, 2014,54: 033004.

[2]Barabash V R, Kalinin G M, et al. Specification of CuCrZr alloy properties after various thermo-mechanicaltreatments and design allowables including neutron irradiation effects [J]. J. Nucl. Mater., 2011, 417(1-3):904-907.

[3]王錫勝,張鵬程,鮮曉斌,等.Be/CuCrZ熱等靜壓擴(kuò)散連 接 界 面 特 性[?!].稀有金屬材料與工程,2008, 37(12):2161—2164.

[4]Lee D W, Bae Y D, Kim S K, et al. High heat flux test with HIP bonded Be/Cu/SS mock-ups for the ITER first wall [J]. Fusion Eng. Des., 2009, 84(7-11): 1160-1163.

[5]Dell G, Oreo, Lorenzetto P, et al. Progress on fatigue characterization of ITER primary first wall mock-ups [J]. Fusion Eng. Des., 2003, 66: 311-316.

[6]Odegard B C, Cadden C H, Yang N Y C, et al. Failure analysis of beryllium tile assemblies following high heatflux testing for the ITER program [J]. Fusion Eng. Des.,2000, 49-50: 309-316.

[7] 劉丹華,王平懷,李前,等.ITER第一壁模塊Be/Cu連接 界 面 的 熱 疲 勞 損 傷 分 析m . 核聚變與等離子體物理,2017, 37(2): 188-193.

相關(guān)鏈接